在現(xiàn)代機械中,,緊固件的數(shù)量約占機器零件總數(shù)量的60%,,其中螺紋聯(lián)接是機械聯(lián)接中使用最普遍的形式之一,。

一般螺紋緊固都具有自鎖性能,但在變載、沖擊、振動作用下或者工作溫度變化較大時均可能發(fā)生松動,,導致預緊力下降。

螺紋緊固件的摩擦系數(shù)是重要的設(shè)計參數(shù),,它直接影響著螺栓的材料強度效能利用和防松性,。摩擦系數(shù)較大的螺栓一般防松性好,但是相同扭矩下得到的預緊力也小,。

而且由于擰緊過程中螺栓會受到更大的剪切力,,螺栓等效拉應(yīng)力更容易超過材料的強度極限,此時設(shè)計者往往需要提高螺栓的規(guī)格來滿足預緊力的設(shè)計要求,,造成材料的浪費,;

摩擦系數(shù)較小的螺栓,在相同扭矩下得到的預緊力較大,,但自身防松效果較差,。可見,,螺栓摩擦系數(shù)的選取是一個平衡防松性能與強度效能利用的矛盾問題。

本文以某規(guī)格法蘭螺栓為例,,針對同一規(guī)格不同表面處理要求,,在理論分析的基礎(chǔ)上,通過橫向振動實驗探究了幾種不同摩擦系數(shù)螺栓的防松特性,,為該規(guī)格的高強度連接螺栓的摩擦系數(shù)設(shè)計,、選定提供有意義的參考。

緊固件的各種防松方式

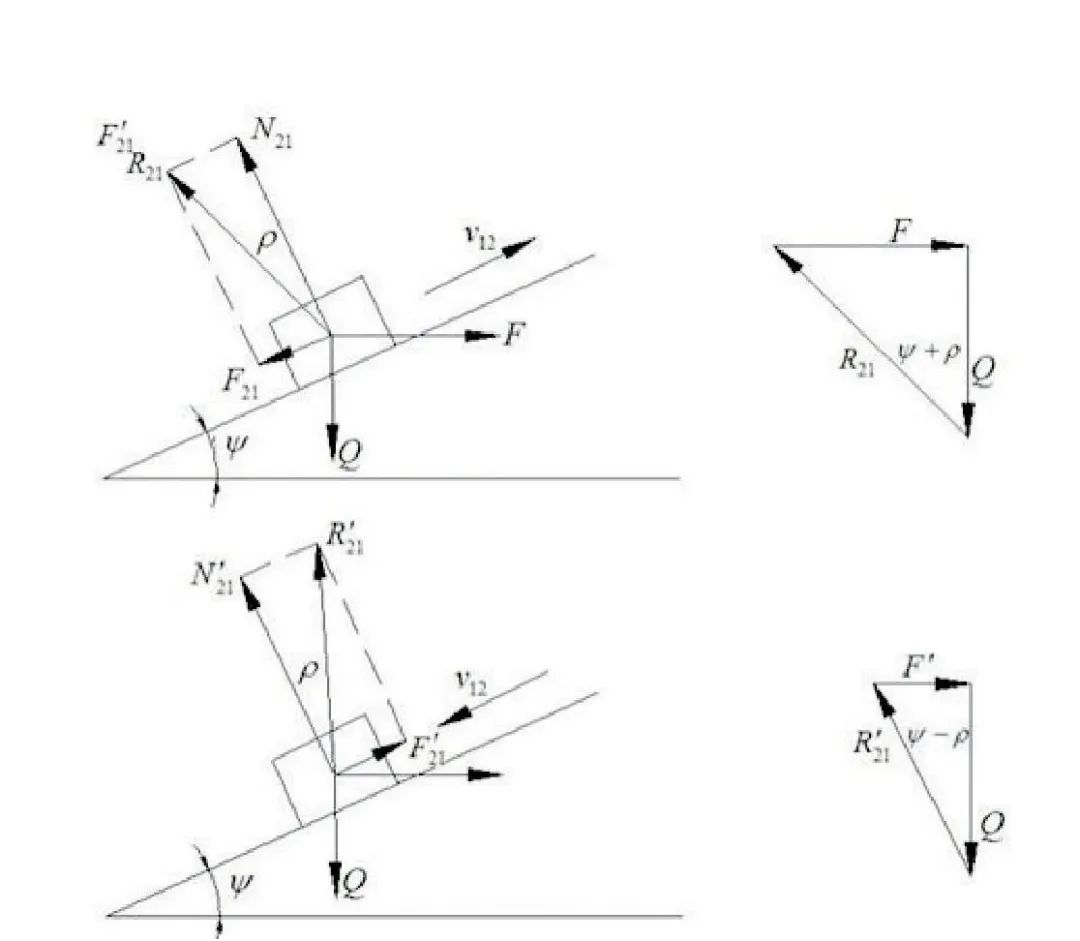

相互配合的螺紋之間受到的是一種復合力的作用,,為了分析方便,,以矩形螺紋作為研究對象。螺紋副中,,螺母所受到的軸向載荷Q沿螺紋各圈平均分布,,為便于分析,用集中載荷Q代替,,并設(shè)Q作用在中徑為d2圓周上的一點,。將矩形螺紋沿中徑d2展開,,得到斜角等于螺紋升角的斜面。當螺母相對于螺桿等速旋轉(zhuǎn)時,,可看作一個滑塊(螺母)沿著斜面作等速滑動,,如圖1。擰緊螺母時,,相當于水平推力F推動滑塊沿斜面向上滑動,,它的作用方向與d2的圓周相切,運動過程中還受到接觸面的摩擦力Ff,、軸向載荷Q,。

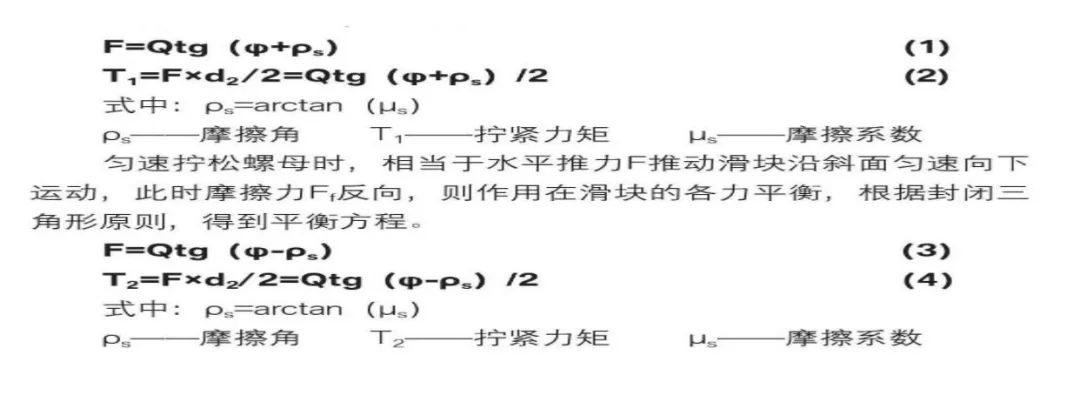

當螺母勻速擰緊時(滑塊勻速升),根據(jù)勻速條件得知滑塊所受到的合力為零,,及作用在滑塊的各力平衡,。根據(jù)封閉三角形原理,得到平衡方程:勻速擰松螺母時,,相當于水平推力F推動滑塊沿斜面勻速向下運動,,此時摩擦力Ff反向,則作用在滑塊的各力平衡,,根據(jù)封閉三角形原則,,得到平衡方程。其中松弛是指緊固件裝配完成后,,整體結(jié)構(gòu)處于靜止狀態(tài)下,在5~10 min內(nèi)緊固件的夾緊力會出現(xiàn)衰退的現(xiàn)象,,主要是由于粗糙表面的相互嵌入和材料的蠕變兩大原因引起的:松動是指緊固件在轉(zhuǎn)配完成后,,緊固件結(jié)構(gòu)受到一定時間的交變載荷后,螺母與螺栓之間發(fā)生了顯著的相對轉(zhuǎn)動,,預緊力下降直到預緊力消失的現(xiàn)象,。摩擦系數(shù)作為螺紋緊固件重要的設(shè)計參數(shù),直接影響這螺紋緊固件的防松性能,。根據(jù)前文螺紋受力分析可知:由于螺紋升角的作用,,擰緊螺母所需力矩T1和擰松螺母所需要的力矩T2不同,一般情況下擰松力矩為擰緊力矩的80%左右,。那么,,擰松力矩越大,則螺栓松動的可能性就會越低,,即螺栓防松的效果越好,。擰松扭矩公式如下:當螺紋的類型確定(螺紋升角確定)、工況條件確定(Q確定)的前提下,擰松力矩與摩擦系數(shù)成正相關(guān),這里需要考察是的T2絕對值的大小,,即在一定的范圍內(nèi)摩擦系數(shù)越大,,其擰松力矩越大,對應(yīng)螺栓的防松性能相對越好,。從上述理論分析可以看出,,摩擦系數(shù)是影響螺栓防松性能的一個重要因素。為了進一步探究螺栓的摩擦系數(shù)對其防松性能的影響規(guī)律,,在理論研究的基礎(chǔ)上設(shè)計了如下實驗,。

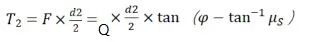

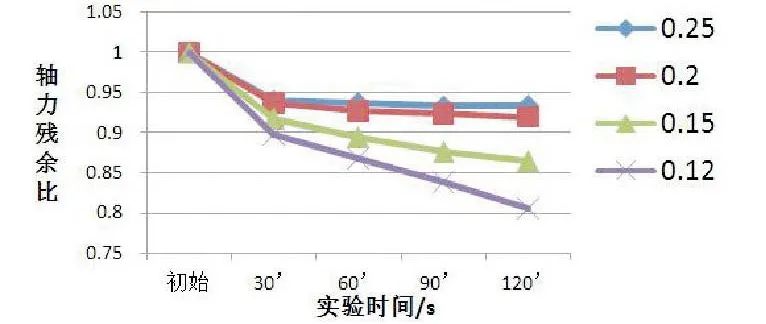

本文研究的對象是摩擦系數(shù)對高強度螺栓防松性能的影響分析,因此選取的實驗樣件型號為M10*1.25*65-8.8,,頭部形狀均為六角頭法蘭面,,唯一區(qū)別是各組之間螺栓的表面處理不同(決定摩擦系數(shù)的差異),具體的材料信息見表1,。

整個實驗過程中所用到的實驗樣件均由同一個生產(chǎn)廠家提供,,保證材料、加工工藝等方面的一致性:實驗環(huán)境始終保持在常溫(出現(xiàn)個別天氣變化的情況要更改實驗進度計劃),;實驗儀器中選擇的頻率為12.5 Hz,,空載振幅為±0.8 mm;實驗終止條件為振動時間達到120s或者殘余軸向力減少至零,。本實驗利用橫向振動試驗機,,該試驗機可以測量出螺栓擰緊過程中的夾緊力、螺紋副上的扭矩以及分階段測出軸向力的變化,,并對軸向力衰減做出一個實時反映,。實驗采用的方法是單一變量的原理,整個實驗過程中唯一的變量是螺栓的摩擦系數(shù)(由表面處理不同來體現(xiàn)),。實驗共分為4組,,每組各做10次實驗,每次實驗都要更換新的樣件及工裝夾具,。每組實驗保證在初始軸向力相同的情況下(19.5 kN),,分別記錄30s、60s,、90s、120s的軸力變化,,最終獲得各組螺栓的軸力殘余比,。根據(jù)記錄數(shù)據(jù)的分析和對比可以判定緊固件的防松性能。在實驗過程中,,夾緊力衰減的越慢(殘余比越大),,防松性能越好;反之,,夾緊力衰減越快(殘余比越?。?,防松性能越差。1)對實驗數(shù)據(jù)進行整理,,得到不同摩擦系數(shù)的螺栓在振動過程中各監(jiān)測點的殘余軸向力均值,,如表2。通過表2可以得出,,隨著實驗時間的推移,,各組螺栓的殘余軸向力都有不同程度的衰減,且當摩擦系數(shù)由0.25降至0.12時,,對應(yīng)的軸力殘余比也依次降低,,根據(jù)前面的分析可得,其對應(yīng)的螺栓防松性能也依次下降,。2)為了能更加直觀地表現(xiàn)出螺栓所受軸向力衰減與摩擦系數(shù)的關(guān)系,,對實驗數(shù)據(jù)進行整合處理,得到各監(jiān)測點殘余軸向力與初始軸向力百分比的平均值,,如表3,;并將不同摩擦系數(shù)下的各監(jiān)測點軸力殘余比擬合成了四條曲線,如圖2,。圖2 不同摩擦系數(shù)下各監(jiān)測點軸力殘余比變化趨勢通過表3對四種摩擦系數(shù)下得到的螺栓實驗數(shù)據(jù)的對比,,以及圖2表示的不同摩擦系數(shù)下各監(jiān)測點軸力比的變化趨勢,可以得出以下測試結(jié)果,。對于高強度螺栓(強度等級≥8.8)緊固過程中,,在保證擰緊的前提下(初始軸向力一般為屈服軸向力的75%左右),以上四種摩擦系數(shù)的螺栓最終的軸力殘余比均≥80%,,可見以上四組螺栓均具有一定的防松能力,,但防松的性能有一定的差異;以上4種摩擦系數(shù)的螺栓在經(jīng)歷120s的橫向振動后,,軸向力都有衰減的趨勢,,但4組螺栓的軸力衰減程度不同。摩擦系數(shù)高(0.25)的螺栓,,在到達30s過后,,衰減曲線幾乎趨于水平,軸力衰減相對較平緩,,防松性能較好,;摩擦系數(shù)低(0.12)的螺栓,經(jīng)歷120s的實驗過程中,,衰減曲線始終呈現(xiàn)坡度下降的趨勢,,軸力衰減相對較快,防松性能相對較低。通過理論分析,,得出摩擦系數(shù)是影響螺栓防松性能的一個關(guān)鍵性因素,。摩擦系數(shù)較高時,螺栓的防松性能相對較好,,即在防松方面的連接可靠性較高,;反之,摩擦系數(shù)較低時,,螺栓防松性能相對較差,,即在防松方面的連接可靠性相對較低。當然,,影響螺栓防松性能的因素不單是摩擦系數(shù),,同樣摩擦系數(shù)也不單只對螺栓防松性能起作用,它對螺栓擰緊過程中的扭矩系數(shù),、扭矩的轉(zhuǎn)換等也有直接關(guān)系,。總之,摩擦系數(shù)的選取是一個平衡防松性能與強度效能利用的矛盾問題,,本文只針對摩擦系數(shù)對螺栓防松性能的影響做了詳細的研究分析,,具體螺栓摩擦系數(shù)的最終選取需要在此基礎(chǔ)上,根據(jù)螺栓的型號,、使用場合等因素綜合考慮,。

阿里巴巴

阿里巴巴 淘寶

淘寶