TC16鈦合金是21世紀(jì)初中國在俄制BT16鈦合金成分設(shè)計基礎(chǔ)上開發(fā)的一種具有良好工藝塑性的 鈦合金材料,,屬于 α+β 兩相鈦合金,,名義成分為 Ti?3Al?5Mo?4.5V,相變點在 840~880 °C,,β 穩(wěn)定 系數(shù)為 0.83,具有高塑性,、高強(qiáng)度,、良好淬透性、 優(yōu)異的冷鐓成型性,,同時具有抗疲勞和焊接性能好,,對應(yīng)力集中敏感性小等優(yōu)點。

一架中型飛機(jī) (如國產(chǎn)C919) 所用的緊固件的總重量可占飛機(jī)總質(zhì)量的5%~6%,,可達(dá)200萬到300 萬個[3],。圖1為 TC16 鈦合金緊固件及 C919 飛機(jī)。

TC16 鈦合金常以冷鐓熱處理的方式進(jìn)行強(qiáng)化,, 故要求材料在退火態(tài)具良好的塑性,,固溶時效態(tài)具有較高的強(qiáng) 度 。對比俄制BT16鈦合金,, 國產(chǎn)TC16鈦合金具有與其相當(dāng)?shù)牧W(xué)性能和工藝塑性,, 但是冷鐓工藝還不夠成熟,無法實現(xiàn)量化生產(chǎn),。研究表明,,材料的冷鐓變形能力與塑性、剪切強(qiáng)度及組織有關(guān),。

且不同退火及固溶時效工藝對其組織及性能影響較大[4],,因此,本文通過研究不同退火工藝及固溶時效工藝對TC16合金棒材組織,、性能的影響規(guī)律,,為緊固件用 TC16 合金國產(chǎn)化、批量化的研制及生產(chǎn)提供技術(shù)支持,。

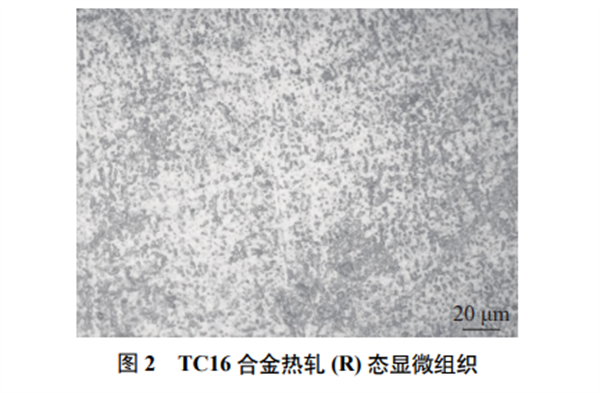

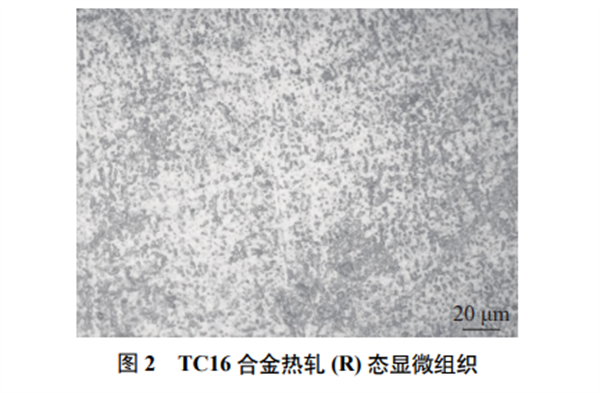

本次實驗所用材料是經(jīng)多次次真空自耗熔煉的TC16合金鑄錠,,坯料經(jīng)自 由鍛+精鍛、粗軋+連軋等工序生產(chǎn)至 ?8.0 mm 線 材盤圓,,其 α+β/β相轉(zhuǎn)變溫度為856 °C,。圖 2 為TC16鈦合金 ?8.0 mm棒材軋制態(tài)顯微組織,由圖2可以看出,,棒材原始組織為細(xì)小的等軸初生+馬氏體α′′+β基體構(gòu)成,,原始β晶界已完全破碎,初生α相體積分?jǐn)?shù)約為50%,,且α相為短棒狀,、針狀和 顆粒狀,。另外,顯微組織中存在少量片層狀的馬氏體 α′′,,這與軋制工藝及軋后冷卻方式有關(guān),。

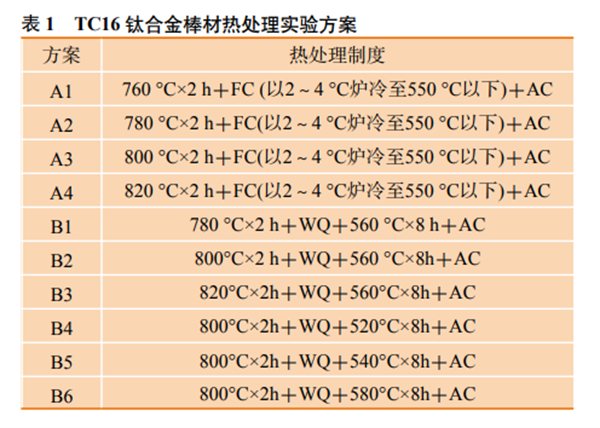

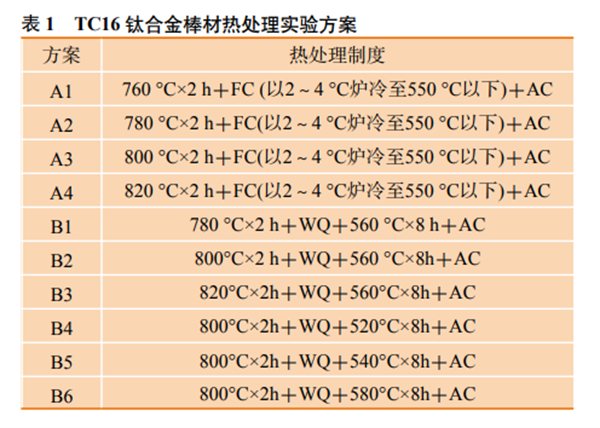

在TC16鈦合金?8.0mm盤圓線材上取樣,按照表1中的實驗方案進(jìn)行退火和固溶時效熱處理實驗,,研究不同退火工藝和固溶時效工藝對棒材退火態(tài)及固溶時效態(tài)顯微組織和力學(xué)性能的影響,,其 中,F(xiàn)C為爐冷;AC為空冷;WQ為水淬,。試樣經(jīng)熱處理后依據(jù)GB/T 228.1—2021《金屬材料室溫拉 伸實驗方法》加工,、檢測室溫力學(xué)性能,,依據(jù)GB/T5168 —2020《α-β 鈦合金高低倍組織檢驗方 法》中的方法加工,、腐蝕后,并檢測,、分析其顯微組織,。

其中方案A1~A4研究不同退火溫度對棒材退火后顯微組織及室溫力學(xué)性能的影響,方案B1~ B3研究不同固溶溫度對棒材固溶時效態(tài)組織性能的影響,,方案 B2,、B4、B5,、B6 研究不同時效溫度對 棒材固溶時效態(tài)組織性能的影響,。

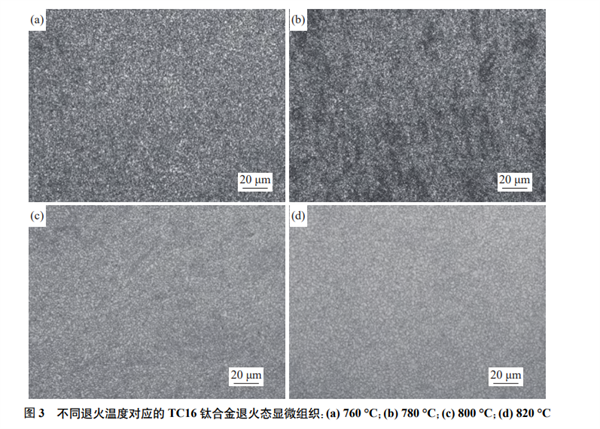

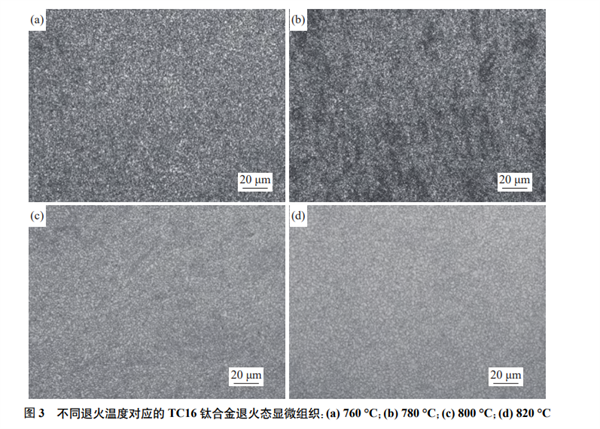

圖3為TC16 鈦合金棒材不同退火溫度隨爐冷卻后的顯微組織,由圖3可以看出隨退火溫度的升高,,顯微組織中初生α相的含量逐漸減少,,晶粒逐漸長大。圖3(a) 和3(b) 分別為試樣在760和780 °C 退火后的顯微組織,,為α相和β相組成的彌散混合組織,,平均晶粒大小為1.22μm。圖3(c)和3(d)分別為試樣在800和820 °C退火后的顯微組織,,由等軸初生α相與局部片層狀的次生α′′相及β基體組成,,與圖 3(a)和3(b)相比,圖3(c)和3(d)中的晶粒明顯長大,,局部出現(xiàn)少量片層組織,,平均晶粒尺寸由原來的1.22增加至1.33μm。

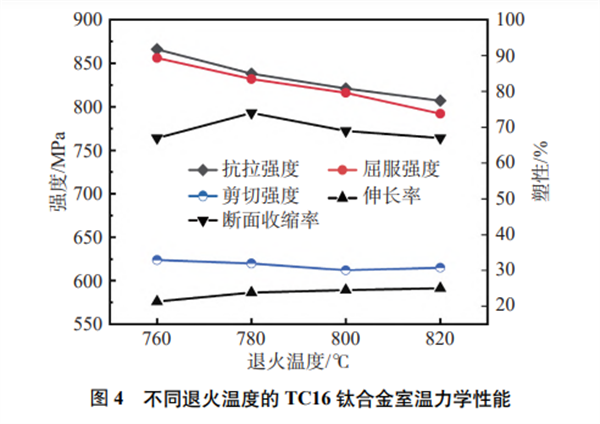

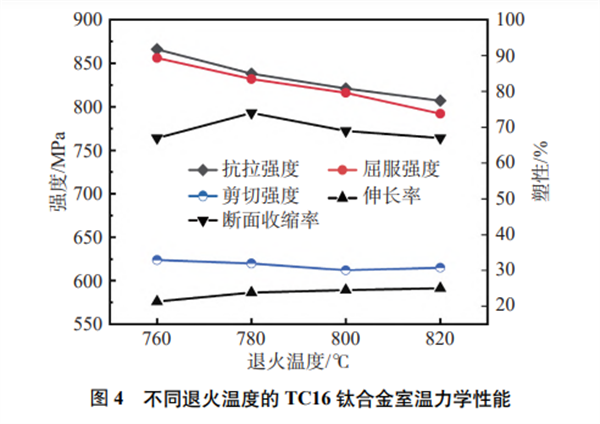

圖4為不同退火溫度對TC16鈦合金棒材室溫性能的影響,。

由圖4可以看出,,隨退火溫度的升高 (隨后慢 冷) 棒材抗拉強(qiáng)度、屈服強(qiáng)度,、剪切強(qiáng)度均逐漸降 低,,伸長率逐漸升高,,斷面收縮率先升高再降低。原因為在α+β兩相區(qū)退火時棒材發(fā)生了回復(fù)與再結(jié) 晶,,退火溫度越高再結(jié)晶后晶粒越粗大,,棒材強(qiáng)度越低。在 780 °C 時棒材抗拉強(qiáng)度達(dá)到了840MPa,, 斷面收縮率達(dá)到了最大值 74%,,研究表明斷面收縮 率與材料冷鐓性能成正相關(guān),因此,,在選擇TC16鈦合金退火工藝參數(shù)時要充分考慮到這一點,,兼顧材料強(qiáng)度與塑性,特別是保證TC16鈦合金棒材的供貨 狀態(tài)工藝性能—冷鐓性能[5],,因此,,TC16合金棒材最佳退火制度為780 °C保溫2h,以 2~4 °C/min 爐冷至550 °C以下,,空冷,。

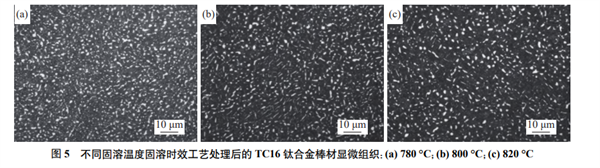

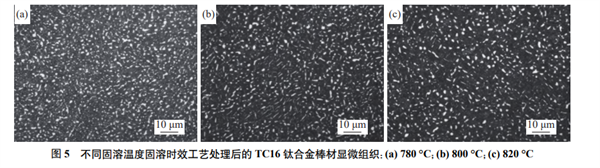

圖5為不同固溶溫度固溶時效處理后的TC16鈦合金棒材顯微組織,圖中白色顆粒為初生α相,,黑色部分為β基體(包括淬火保留下來的亞穩(wěn)定β相和α′′相),。

由圖5(a)~5(c) 可以看出,提高TC16鈦合金棒材在α+β相區(qū)淬火加熱溫度,,其顯微組織中初生 α 相含量減少,,β 相含量增加,淬火后發(fā)生了亞穩(wěn)定β相向α′′相轉(zhuǎn)變,。隨固溶溫度的升高,,棒材固溶后淬火時保留的亞穩(wěn)定相β相和α′′含量就越多, 隨后時效的強(qiáng)化效果也就越明顯,。圖 5(c)較圖5(a) 和(b)其初生α相含量明顯減少,,時效析出的針狀第二相含量增多。

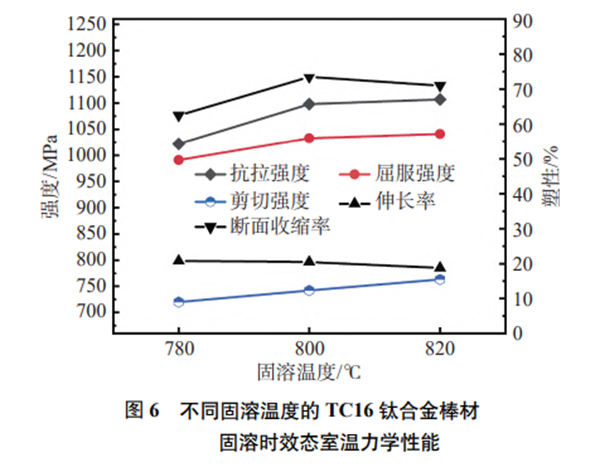

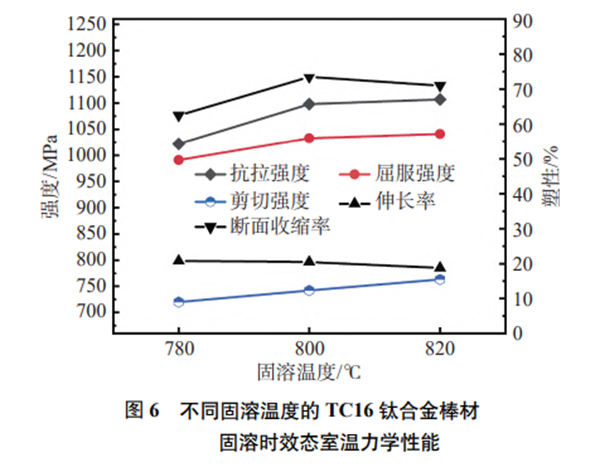

圖6所示為不同固溶溫度固溶時效處理后的TC16鈦合金棒材室溫力學(xué)性能,,可以看出,,隨著固溶溫度升高,棒材固溶時效態(tài)的抗拉強(qiáng)度,、屈服強(qiáng)度,、剪切強(qiáng)度均升高,伸長率降低,,斷面收縮率先 升高再降低,。在800 °C時棒材斷面收縮率達(dá)到了最高值 74%,抗拉強(qiáng)度達(dá)到了1098 MPa,,剪切強(qiáng)度達(dá)758MPa,,強(qiáng)度與塑性達(dá)到了最佳匹配,,故TC16鈦合金棒材的最佳固溶制度為 800 °C保溫2 h, 水淬,。

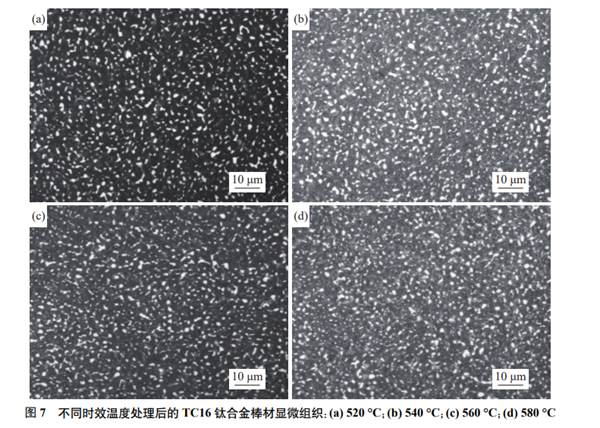

圖7所示為不同時效溫度固溶時效處理后的TC16鈦合金棒材顯微組織,,由圖7可以看出,隨著時效溫度升高,,固溶過程中保留的亞穩(wěn)定β相轉(zhuǎn)變而形成的質(zhì)點的彌散程度也各不相同,,520 °C時效從亞穩(wěn)定β相分解的第二相比較彌散,如圖7(a) 所 示,。隨著時效溫度的升高,,彌散析出的第二相質(zhì)點開始聚集,如圖7(c) 和7(d) 所示,,研究表明TC16 鈦合金亞穩(wěn)定相分解從350~400 °C開始,,500 °C 時效后亞穩(wěn)定β相完全分解,但穩(wěn)定化β相的鉬,、 釩含量比在較低溫度下得到平衡的β相的少[1],。

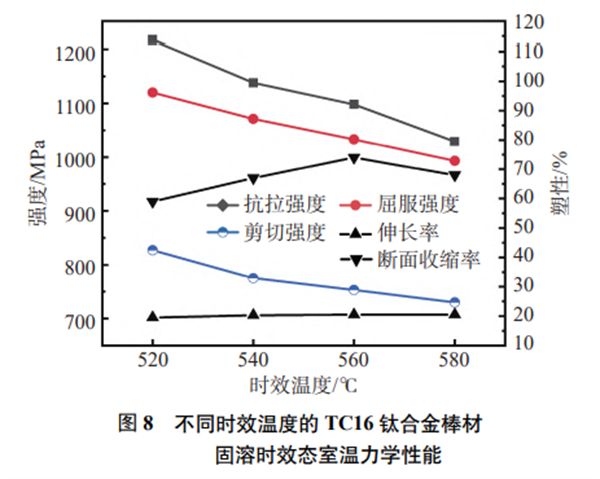

圖8為時效溫度對TC16鈦合金棒材固溶時效態(tài)室溫力學(xué)性能的影響,由圖8可以看出,,隨著時效溫度的升高,棒材的抗拉強(qiáng)度,、屈服強(qiáng)度,、剪切強(qiáng)度逐漸降低,伸長率逐漸升高,,斷面收縮率先升高 后降低,。

這是因為時效時亞穩(wěn)定β相分解引起時效強(qiáng)化,但隨著固溶溫度從 520升高至580 °C彌散析出的質(zhì)點發(fā)生了較大程度的聚集,,使得強(qiáng)度逐漸降低,,塑性升高。時效溫度為560 °C時棒材的斷面收縮率達(dá)到了最高值74%,,抗拉強(qiáng)度達(dá)到了1098 MPa,, 剪切強(qiáng)度達(dá)到了 758 MPa。

因此,,800 °C固溶后經(jīng)560 °C保溫8h時效,,可以使TC16鈦合金棒材強(qiáng)度和塑性達(dá)到最佳匹配。

(1)TC16鈦合金棒材在退火后以 2~4 °C/min 爐冷的冷卻速度不變的情況下,,隨退火溫度的升高,, 組織中初生α相含量減少、平均晶粒尺寸增加,,棒材的抗拉強(qiáng)度,、屈服強(qiáng)度,、剪切強(qiáng)度均降低,伸長率略有升高,,斷面收縮率先升高后降低,。780 °C 退火后棒材的斷面收縮率達(dá)到了最高值。

(2) 在時效溫度不變的情況下,,隨固溶溫度的升高,,TC16合金棒材固溶時效后組織中初生 α 相含量減少,次生相含量增加,,室溫拉伸強(qiáng)度,、剪切強(qiáng)度升高,伸長率降低,,斷面收縮率先升高再降低,,在800 °C時達(dá)到了最高值。

(3) 在固溶溫度不變的情況下,,隨著時效溫度的升高,,TC16合金棒材組織中的彌散析出的第二相開始聚集,室溫拉伸強(qiáng)度,、剪切強(qiáng)度降低,,伸長率升高,斷面收縮率先升高再降低,。經(jīng)“800 °C 保溫 2 h,,水淬+560 °C保溫8h,空冷”固溶時效處理后棒材抗拉強(qiáng)度達(dá)到了1100 MPa,,斷面收縮率達(dá)到了74%,,強(qiáng)度和塑性達(dá)到了最佳匹配,為TC16鈦合金棒材的最佳固溶時效制度,。

阿里巴巴

阿里巴巴 淘寶

淘寶