冷擠壓就是把金屬毛坯放在冷擠壓模腔中,,在室溫下,,通過(guò)壓力機(jī)上固定的凸模向毛坯施加壓力,使金屬毛坯產(chǎn)生塑性變形而制得零件的加工方法,,顯然,冷擠壓加工是靠模具來(lái)控制金屬流動(dòng),靠金屬體積的大量轉(zhuǎn)移來(lái)成形零件的,。在擠壓設(shè)備方面,我國(guó)已具備設(shè)計(jì)和制造各級(jí)噸位擠壓壓力機(jī)的能力,。除采用通用機(jī)械壓力機(jī),、液壓機(jī)、冷擠壓力機(jī)外,,還成功地采用摩擦壓力機(jī)與高速高能設(shè)備進(jìn)行冷擠壓生產(chǎn),。如果毛坯不經(jīng)加熱就進(jìn)行擠壓,便稱為冷擠壓,。冷擠壓是無(wú)切屑,、少切屑零件加工工藝之一,所以是金屑塑性加工中一種先進(jìn)的工藝方法,。如果將毛坯加熱到再結(jié)晶溫度以下的溫度進(jìn)行擠壓,,便稱為溫?cái)D壓。溫?cái)D壓仍具有少無(wú)切屑的優(yōu)點(diǎn),。冷擠壓技術(shù)是一種高精,、高效、優(yōu)質(zhì)低耗的先進(jìn)生產(chǎn)工藝技術(shù),較多應(yīng)用于中小型鍛件規(guī)?;a(chǎn)中,。與熱鍛、溫鍛工藝相比,,可以節(jié)材30%~50%,,節(jié)能40%~80%而且能夠提高鍛件質(zhì)量,改善作業(yè)環(huán)境,。目前,,冷擠壓技術(shù)已在緊固件、機(jī)械,、儀表,、電器、輕工,、宇航,、船舶、軍工等工業(yè)部門中得到較為廣泛的應(yīng)用,,已成為金屬塑性體積成形技術(shù)中不可缺少的重要加工手段之一,。隨著科技的進(jìn)步和汽車、摩托車,、家用電器等行業(yè)對(duì)產(chǎn)品技術(shù)要求的不斷提高,,冷擠壓生產(chǎn)工藝技術(shù)己逐漸成為中小鍛件精化生產(chǎn)的發(fā)展方向。冷擠壓還分正擠壓,、反擠壓,、復(fù)合擠壓、徑向擠壓等,;

冷擠壓是利用金屬的塑性變形來(lái)制成所需形狀的零件,因而能大量減少切削加工,,提高材料利用率。冷擠壓的材料利用率一般可達(dá)到80%以上,。用冷擠壓工藝代替切削加工制造零件,能使生產(chǎn)率提高幾倍,、幾十倍,、甚至上百倍。零件的精度可達(dá)IT7~I(xiàn)T8級(jí),,表面粗糙度可達(dá)R0.2~R0.6。因此,用冷擠壓加工的零件一般很少再切削加工,,只需在要求特別高之處進(jìn)行精磨,。冷擠壓后金屬的冷加工硬化,,以及在零件內(nèi)部形成合理的纖維流線分布,,使零件的強(qiáng)度遠(yuǎn)高于原材料的強(qiáng)度。此外,,合理的冷擠壓工藝可使零件表面形成壓應(yīng)力而提高疲勞強(qiáng)度,。因此,某些原需熱處理強(qiáng)化的零件用冷擠壓工藝后可省去熱處理工藝,,有些零件原需要用強(qiáng)度高的鋼材制造,,用冷擠壓工藝后就可用強(qiáng)度較低的鋼材替用。5,、可加工形狀復(fù)雜的,,難以切削加工的零件如異形截面、復(fù)雜內(nèi)腔,、內(nèi)齒及表面看不見的內(nèi)槽等,。由于冷擠壓工藝具有節(jié)約原材料,、提高生產(chǎn)率,、減少零件的切削加工量、可用較差的材料代用優(yōu)質(zhì)材料等優(yōu)點(diǎn),,從而使零件成本大大降低,。

冷鐓工藝是少無(wú)切削金屬壓力加工新工藝之一。它是一種利用金屬在外力作用下所產(chǎn)生的塑性變形,,并借助于模具,,使金屬體積作重新分布及轉(zhuǎn)移,從而形成所需要的零件或毛坯的加工方法,。冷鐓工藝最適于用來(lái)生產(chǎn)螺栓,、螺釘、螺母,、鉚釘,、銷釘?shù)葮?biāo)準(zhǔn)緊固件。冷鐓工藝常用的設(shè)備為專用的冷鐓機(jī),。如生產(chǎn)量不太大,,也可以用曲柄壓力機(jī)或摩擦壓力機(jī)代替。冷鐓工藝由于具有高的生產(chǎn)率,,良好的產(chǎn)品質(zhì)量,,并大大減少材料消耗,,降低生產(chǎn)成本,改善勞動(dòng)條件,,因此愈來(lái)愈廣泛地應(yīng)用在機(jī)械制造特別是標(biāo)準(zhǔn)緊固件的生產(chǎn)中,,其中應(yīng)用多工位冷鐓機(jī)生產(chǎn)的最有代表性的產(chǎn)品,是螺栓,、螺釘和螺母,。

1、冷鐓是在常溫條件下進(jìn)行的,。冷鐓可使金屬零件的機(jī)械性能得到改善,。冷鐓加工后的抗拉強(qiáng)度比切削加工的提高約10%左右,有的甚至可提高20%,。這是因?yàn)槔溏吋庸ぎa(chǎn)品的金屬纖維不會(huì)被切斷,,金屬內(nèi)部結(jié)構(gòu)被壓實(shí),以及伴隨加工硬化現(xiàn)象的存在,,所以金屬機(jī)械性能得到了改善,。2、冷鐓工藝可以提高材料利用率,。以冷鐓螺栓為例,,新工藝“凹穴”六角頭螺栓,材料利用率可達(dá)99%以上,。除了‘料頭料尾的損失外,,達(dá)到了完全無(wú)切削加工。如用切削加工,,材料利用率則僅為40%,。冷鐓螺母的材料利用率也可達(dá)80%左右,而切削加工螺母,,其材料利用率只有54%,。3、冷鐓工藝可大大提高生產(chǎn)率,。如冷鐓螺母與原切削工藝相比,,生產(chǎn)率約提高25~30倍。4,、由于采用了多工位冷鐓機(jī),,實(shí)現(xiàn)了各道工序在一臺(tái)機(jī)床上同時(shí)加工,從而減少了設(shè)備投資,,減少了設(shè)備所占用的生產(chǎn)場(chǎng)地,減少了半制品在各工序之間的運(yùn)輸,,特別是減輕了工人的勞動(dòng)強(qiáng)度,,改善了勞動(dòng)條件,。5、冷鐓工藝能提高產(chǎn)品表面光潔度和保證產(chǎn)品精度,。對(duì)于大批生產(chǎn)螺栓,,螺母等來(lái)說(shuō),完全可以保證其精度,。

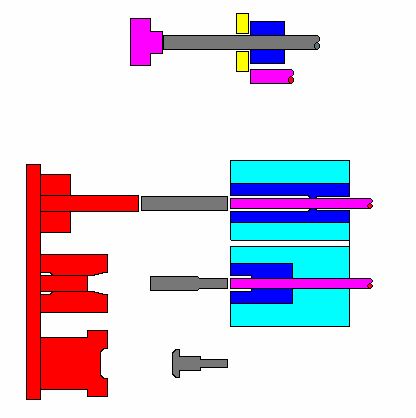

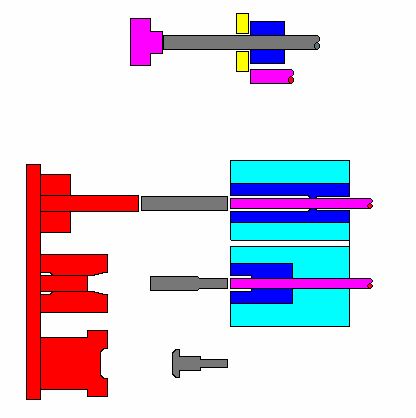

冷鐓與冷擠壓基本上是同樣條件的變形加工,,但在操作方式上是不一樣的,。冷墩屬于較小型工件的鍛造變形,常用于緊固件工業(yè),。而冷擠壓則屬于較大型工件的擠壓變形,,用途較廣泛;冷鐓相當(dāng)于是冷擠壓的一個(gè)分枝,,簡(jiǎn)單的來(lái)說(shuō)做螺栓的工藝中,,六角頭成形屬冷鐓,桿部縮徑屬冷擠(正擠),。非切邊六角法蘭面螺栓(多工位成形)即有冷鐓又有冷擠,,六角螺母成形前邊整形只有冷鐓,后邊工序擠孔屬冷擠(正反擠),。

阿里巴巴

阿里巴巴 淘寶

淘寶