緊固件設(shè)計(jì)的失效模式一般為螺栓斷裂,,螺栓和螺栓均不允許出現(xiàn)滑牙,。為此,如果螺栓匹配對手件是螺母時(shí),,螺母的保載力一般是高于螺栓的,,如10.9級的螺栓需匹配至少10級螺母,8.8級螺栓需匹配至少8級螺母等,。

如果對鎖件是零件上攻螺紋,,那么對零件的擰入深度也是有要求的,下表,,為鋼制螺栓最小擰緊深度的要求,,從下表可以看出,當(dāng)對鎖件是鋁合金時(shí),,其擰入的深度一般要求2d-2.7d之間,,這樣設(shè)計(jì)的目的是為了擰緊過載后的失效形式為螺栓斷裂,而非螺母和螺栓出現(xiàn)滑牙,。

而實(shí)際生產(chǎn)過程中,,螺栓螺母的滑牙再所難免,而且滑牙帶來的返工工作量也是較大的,,今天,,我們就帶各位了解下生產(chǎn)中各種因素對螺栓和螺母滑牙的影響,供各位參考,。

表1 鋼制螺栓最小擰緊深度

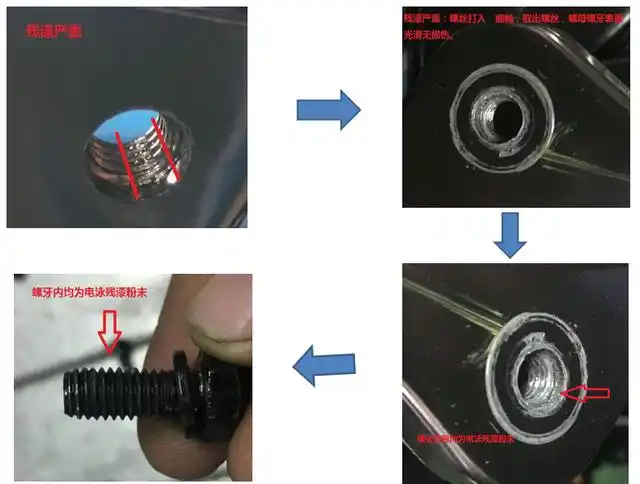

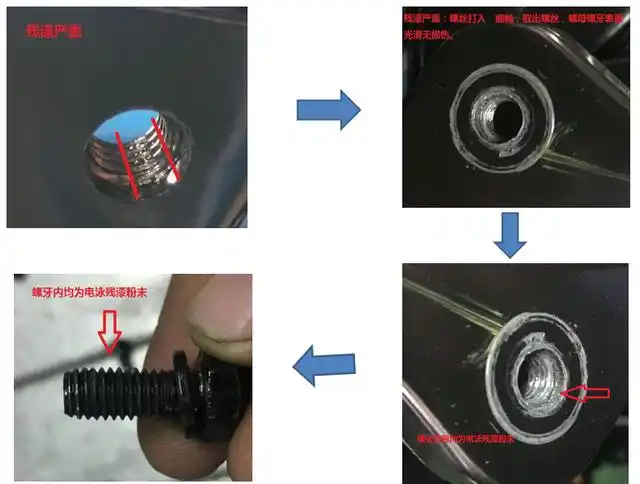

零部件上為增加防腐性能,會在零件表面涂一層電泳漆,,螺紋孔里難免會有電泳漆附著,,那么,如果當(dāng)電泳漆的厚度較厚時(shí),,會對緊固件的滑牙產(chǎn)生影響嗎,?

試驗(yàn)的測試結(jié)果如下圖所示,當(dāng)電泳漆較厚時(shí),,一般會導(dǎo)致擰緊時(shí)有卡澀現(xiàn)象,,不會造成螺紋滑牙及嚴(yán)重?fù)p壞,而當(dāng)螺栓擰出后,內(nèi)螺紋和螺栓上都會占有油漆的粉末,。

我們認(rèn)為,,油漆一般通過陰級電泳附著在工件上,由于工藝特性決定了電泳后的油漆厚度不會太厚,,一般60-80μm就已經(jīng)是電泳上線了,,所以,一般不會對螺紋擰緊卡澀太嚴(yán)重,,甚至導(dǎo)致滑牙,。

這種狀況一般焊接螺母比較常見,,焊接螺母不可避免會導(dǎo)致螺紋中殘留焊渣,,具體的測試結(jié)果見下圖,因?yàn)楹冈拇嬖?,螺絲擰入時(shí)有較強(qiáng)的卡澀感,,螺栓取出后,螺栓的前段部分已經(jīng)出現(xiàn)斷牙現(xiàn)象,,而螺母有焊渣殘留的螺紋位置也出現(xiàn)明顯的螺牙損失,。

該種狀態(tài)會不會造成螺紋的嚴(yán)重滑牙取決于焊渣顆粒的大小和多少,當(dāng)數(shù)量多,,顆粒大時(shí),,螺紋會出現(xiàn)嚴(yán)重滑牙。

針對這種情況,,我們建議需要采取防焊渣的方法,,如增加保護(hù)蓋或者采用涂防焊渣膠的方式防止焊渣的殘留。

當(dāng)焊接電流大等因素,沖壓會造成螺牙變形,。螺栓擰緊過程中,,絲牙不對口,導(dǎo)致螺牙損壞和滑牙,。

我們認(rèn)為螺紋變形的狀態(tài)應(yīng)該盡可能避免,,如發(fā)現(xiàn)螺紋變形,因停止生產(chǎn),,探索合適的工藝,,確保螺牙不能變形。

焊接螺母在焊接過程中如出現(xiàn)偏心,,測試結(jié)果如下圖所示,這樣會導(dǎo)致擰入的前半段會很順暢,后半段會有明顯的卡澀現(xiàn)象,,如果強(qiáng)行攻入,,會導(dǎo)致螺牙的損壞和滑牙。

所以,,應(yīng)優(yōu)化焊接螺母焊接定位的問題,,確保螺母焊接不會出現(xiàn)偏心。

斜打是擰緊過程中常見的問題,,斜打螺絲會導(dǎo)致無法擰入,取出螺絲后,,螺絲的頭部會嚴(yán)重?fù)p傷,,滑牙,中部和后部完好,,螺母的螺紋也出現(xiàn)滑牙,。

如螺絲剛剛擰入發(fā)現(xiàn)傾斜,立即取出擺正繼續(xù)擰入,,螺絲前部出現(xiàn)損壞,,螺絲中部有螺牙順絲痕跡,尾部完好,。

殘漆容易造成螺絲擰入時(shí),,有卡澀現(xiàn)象,不會造成螺絲滑牙以及嚴(yán)重?fù)p壞,。

有焊渣的電焊螺母,,在擰入時(shí)焊渣會隨著螺絲頭部吃入絲牙內(nèi),直至焊渣掉落絲牙內(nèi),,易造成螺絲絲牙損壞導(dǎo)致螺絲無法打入和滑牙,。

有壓損的電焊螺母螺牙變形,易造成在螺絲擰入時(shí),,絲牙不對口,,導(dǎo)致絲牙損壞和滑牙。

偏心的電焊螺母,,易造成螺絲打入一半卡澀嚴(yán)重的現(xiàn)象,,如果強(qiáng)行打入易造成螺絲絲牙損壞和滑牙。

螺絲斜打直接導(dǎo)致螺母及螺絲的絲牙完全損壞,。

阿里巴巴

阿里巴巴 淘寶

淘寶