- 關(guān)于塑料螺絲 ,,你真的了解嗎 2023-07-14

- 緊固件基礎(chǔ)知識FAQ(四)| 你一定要了解的8個緊固件基本常識 2023-07-03

- 法士威2023年第二季度工作總結(jié)Party圓滿落下帷幕 2023-07-01

- 法士威2023第一季度工作總結(jié) part,,圓滿收官 2023-04-02

深圳市法士威精密零件有限公司

深圳市法士威精密零件有限公司

文章出處:螺絲百科 網(wǎng)責任編輯: 法士威精密零件 閱讀量: 發(fā)表時間:2022-09-16

使用螺栓連接的主要問題之一,,就是所選螺栓的緊固方法以實現(xiàn)精確預(yù)緊力,。

錯誤的擰緊方法,,引起的預(yù)緊力不足是螺栓連接失效的常見原因。對于設(shè)計師來說,重要的是了解擰緊螺栓主要方法的特征。

今天,法士威給大家總結(jié)了常用的幾種螺栓擰緊方法,。但請注意,無論使用何種方法來擰緊螺栓,,螺栓預(yù)緊力散差程度都是應(yīng)預(yù)期范圍內(nèi)的,。

目前,有六種常用擰緊方法,,用于控制螺紋緊固件的預(yù)緊力,,它們分別是:

? 扭矩控制擰緊

? 控制擰緊

? 屈服控制擰緊

? 螺栓拉伸法

? 熱擰緊

? 落座點—轉(zhuǎn)角(SPA)控制法。

一)扭緊控制擰緊

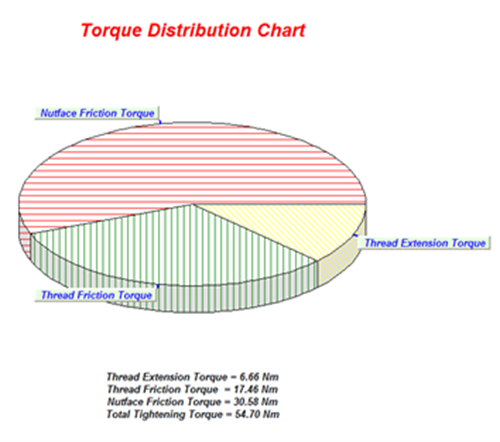

扭矩擰緊到的指定扭矩是控制預(yù)緊力的最常用方法,。將螺栓擰緊到指定預(yù)緊力所需的額定扭矩,, 大型公司都有相應(yīng)的扭矩表,,可以從表中確定,或者通過使用扭矩與產(chǎn)生的螺栓拉力之間的關(guān)系進行計算來確定,。

從上圖的研究可以看出,,扭矩擰緊的一個基本問題是,由于大部分扭矩用于克服摩擦(通常在施加扭矩的85%至95%之間),,摩擦條件的微小變化會導致螺栓預(yù)緊力的較大變化,。

通過使用所謂的摩擦穩(wěn)定劑可以減少這種效應(yīng)。這些是涂覆在緊固件上的物質(zhì),,以減少摩擦散差,。提高該方法準確性的其他方式有:

?使用墊圈;墊圈可使得螺栓頭下摩擦更穩(wěn)定,但是要防止墊圈轉(zhuǎn)動,,因為這會改變摩擦半徑,,從而影響扭矩-預(yù)緊力的關(guān)系。如果由于接觸面壓力過大,,需要更大的接觸面,,可考慮使用法蘭螺母和螺栓。

?通過測試確定正確的擰緊扭矩,,可通過貼應(yīng)變片的測試方式測試出合適的擰緊扭矩,。

?使用更精確的擰緊扳手也是提高預(yù)緊力精度的一種方式。

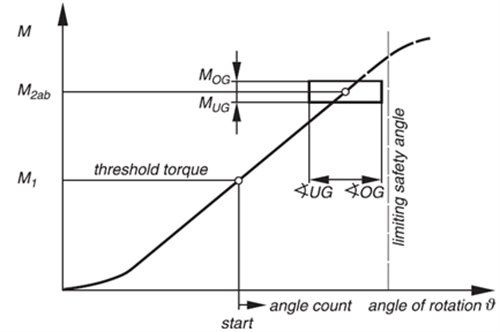

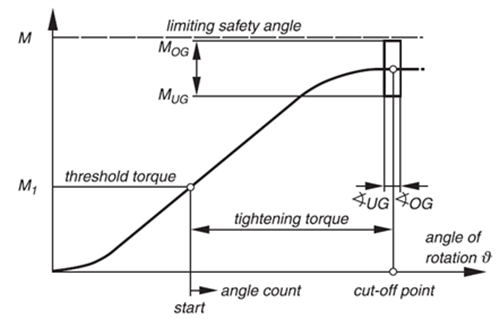

二) 角度控制擰緊

雖然是轉(zhuǎn)角法,,但在最終擰緊階段仍會設(shè)一個扭矩監(jiān)控區(qū)間,。為了防止由于螺紋堵塞,未達到設(shè)定的角度,,螺栓就因扭矩過大被擰斷而造成不必要的損失,,所以會有一個扭矩上限值,。這種方法的主要缺點在于需要精確地確定角度,,還需要進行實驗確定。

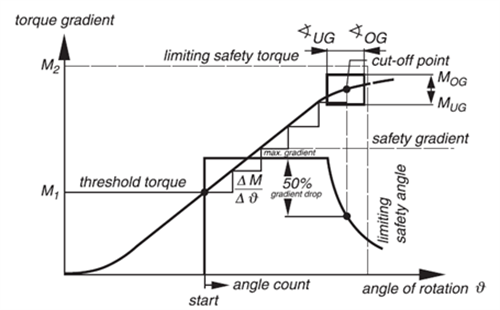

三)屈服控制擰緊

通過這種方法,,可以通過最小化摩擦及其散差帶來的影響,,來實現(xiàn)非常精確的預(yù)緊力。使用對被擰緊螺栓的扭矩梯度敏感的電子控制系統(tǒng),,快速檢測該梯度的斜率變化,,斜率快速的變化表明已達到屈服點,并停止擰緊過程,。

這是結(jié)合傳感器在擰緊過程中讀取扭矩和角度來實現(xiàn)的,。此方法對螺栓機械性能控制要求較高,機械性能越穩(wěn)定,,則預(yù)緊力散差越低,。

該方法已用于關(guān)鍵應(yīng)用,,例如氣缸蓋和連桿螺栓,可實現(xiàn)始終如一的高預(yù)緊力(這樣可以設(shè)計較小的螺栓),。

然而,,由于使用這種方法所需的工具成本(包含控制電路的扳手的成本是傳統(tǒng)扭矩扳手的數(shù)倍),因此不太可能廣泛采用這種方法,。

四)螺拴拉伸法

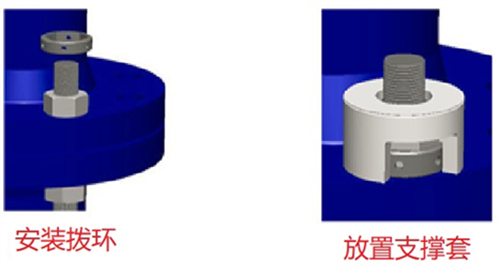

與大螺栓擰緊相關(guān)的問題是需要非常高的擰緊扭矩,,但對于直徑超過20mm的螺栓,使用液壓張緊裝置是司空見慣的,。

直接拉伸法原理簡單,,操作簡單,緊固精度高,,但是拉伸設(shè)備價格較高,,作業(yè)效率低。螺栓高出螺母高度至少要一倍公稱直徑的高度,,要求有比較大的操作空間,,僅用在工作要求很高的場合

液壓的控制有效地控制了螺栓中的預(yù)緊力。然而,,當壓力被移除時,,確實會發(fā)生少量的預(yù)緊力降低,因為螺母在負載下會彈性變形,。

五)熱擰緊

熱擰緊利用螺栓的熱膨脹特性,。螺栓被加熱并膨脹,在此狀態(tài)下擰緊螺母,。冷卻后,,當螺栓收縮,它受到夾緊材料的縱向約束,,并產(chǎn)生預(yù)緊力,。加熱方法包括直接火焰、護套加熱線圈和電阻元件,。

這種方法預(yù)緊力精確,,且螺栓不受擰緊力矩作用影響,但設(shè)備昂貴,,不是一種廣泛使用的方法,,通常只用于非常大的螺栓。

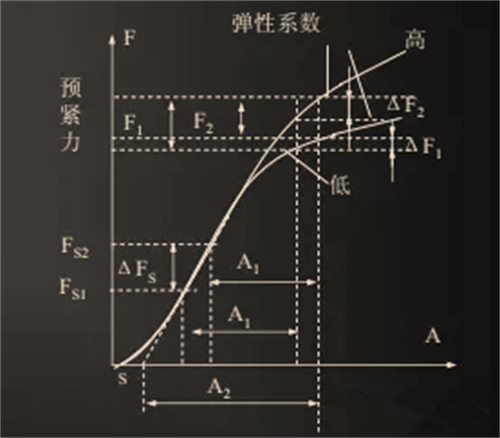

轉(zhuǎn)角(SPA)控制法是最新出現(xiàn)的一種控制方法,,它是在扭矩-轉(zhuǎn)角法基礎(chǔ)上發(fā)展起來的,。扭矩-轉(zhuǎn)角法是以某一預(yù)扭矩Ts為轉(zhuǎn)角的起點,而SPA法計算轉(zhuǎn)角的起點,,采用扭矩曲線的線性段斜率與轉(zhuǎn)角A坐標的交點S(見圖),。

圖中:F2是SPA法最大螺栓軸向預(yù)緊力誤差,。從圖中可見,采用扭矩-轉(zhuǎn)角法時,,由于預(yù)扭矩TS的誤差,在轉(zhuǎn)過相同的轉(zhuǎn)角A1后,,相對于兩個彈性系數(shù)高低不同的擰緊工況,其螺栓軸向預(yù)緊力最大誤差為F1,;

如若采用SPA法,,由于是均從落座點S開始轉(zhuǎn)過A2轉(zhuǎn)角后,相對于兩個彈性系數(shù)高低不同的擰緊工況,,其螺栓軸向預(yù)緊力誤差為F2,。

顯然F2小于F1,即落座點—轉(zhuǎn)角控制法擰緊精度高于扭矩-轉(zhuǎn)角控制法,。采用SPA法,,摩擦系數(shù)大小對于螺栓軸向預(yù)緊力的影響幾乎可以完全消除。

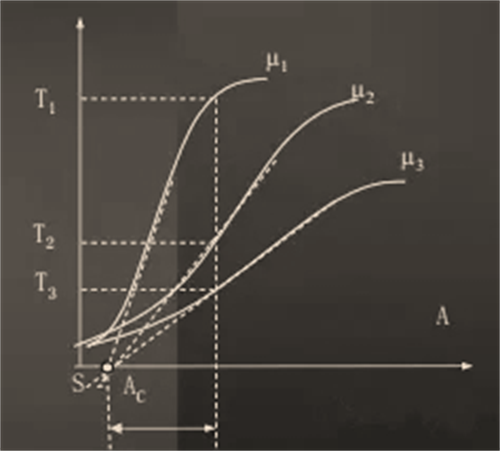

下圖為擰緊中不同摩擦系數(shù)所對應(yīng)的扭矩-轉(zhuǎn)角關(guān)系曲線,。

圖中摩擦系數(shù):μ1>μ2>μ3,。雖然不同的摩擦系數(shù)所對應(yīng)的扭矩-轉(zhuǎn)角關(guān)系曲線的斜率不同,但其落座點(曲線線性段的斜率與橫軸的交點)相差不大,。

故從此點再擰一個角度Ac,,不同摩擦系數(shù)對螺栓軸向預(yù)緊力的影響基本可以消除。

SPA法與扭矩-轉(zhuǎn)角法比較,,其主要優(yōu)點是:能克服在Ts時已產(chǎn)生的扭矩誤差,,因此,可以進一步提高擰緊精度,。