螺紋是機(jī)械工程中常用的連接方式,是機(jī)械設(shè)計(jì)中的一種基本而又必要的元素。

設(shè)計(jì)人員必須對(duì)螺紋進(jìn)行深入的學(xué)習(xí)和掌握,不僅要能正確,、合理地選用螺紋,還要了解螺紋的加工方法和工藝,,以便解決生產(chǎn)中可能遇到的問(wèn)題,。今天我們來(lái)說(shuō)說(shuō)滾壓螺紋。

一)什么是滾壓螺紋

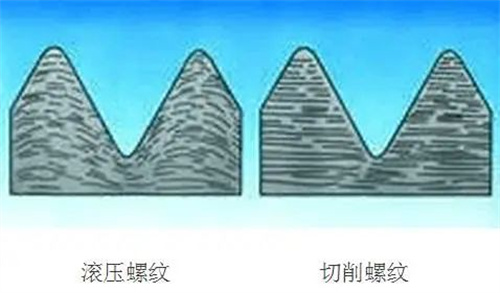

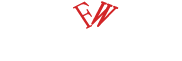

滾壓是用成形滾壓模具使工件產(chǎn)生塑性變形以獲得螺紋的加工方法,。與切削方法相比,,它不通過(guò)去除金屬而形成所需要的輪廓,而是按滾輪拉絲模的鏡像形成螺紋,,是一種無(wú)切削螺紋成型工藝,。

在滾壓螺紋時(shí),滾輪模具通過(guò)移動(dòng)母材來(lái)將螺紋形狀壓到工件毛坯中,。隨著滾輪使形成根部的材料錯(cuò)位,,材料將從徑向和軸向由根部流出,,工件毛坯形成螺紋形狀。下圖表明了滾壓螺紋與切削螺紋的材料微組織變化狀況,。

滾壓主要用于外螺紋的加工,。加工前,坯件的直徑應(yīng)大致與螺紋的中徑相等,。對(duì)于較高精度螺紋,,毛坯直徑的選擇要根據(jù)材料性能計(jì)算及工藝試驗(yàn)來(lái)確定,超出或低于合適的直徑都將加工出不合格的螺紋,。

毛坯外徑太小將無(wú)法完全流進(jìn)滾輪模具,;毛坯尺寸過(guò)大將對(duì)滾輪和滾輪架施加不必要的壓力,可能導(dǎo)致螺紋滾壓設(shè)備損壞,。

滾壓螺紋大多數(shù)是60°牙頂角螺紋,,所用滾輪都具有比較尖銳的齒頂,通常帶有圓弧刃以便于穿透材料,。每個(gè)齒側(cè)面上為30°,,保證了材料在軸向和徑向以一種可控而預(yù)定的方式進(jìn)行流動(dòng)時(shí)所需要的作用力。

二)滾壓螺紋的方法

按滾壓模具的不同,,螺紋滾壓可分搓絲和滾絲兩類,。

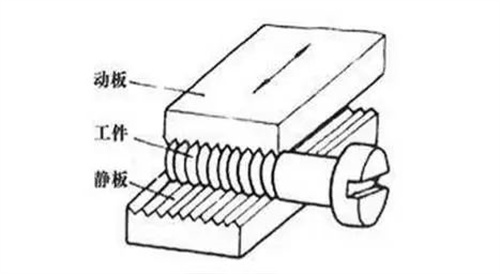

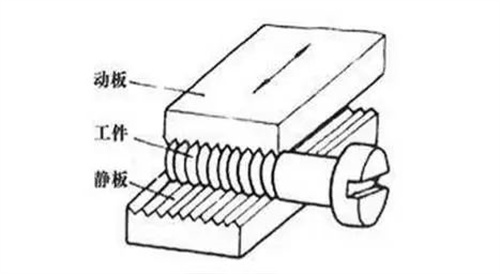

兩塊帶螺紋牙形的搓絲板錯(cuò)開(kāi)1/2螺距相對(duì)布置,靜板固定不動(dòng),,動(dòng)板作平行于靜板的往復(fù)直線運(yùn)動(dòng),。當(dāng)工件送入兩板之間時(shí),動(dòng)板前進(jìn)搓壓工件,,使其表面塑性變形而成螺紋,。

搓絲在搓絲機(jī)或在安裝自動(dòng)開(kāi)合螺紋滾壓頭的自動(dòng)車床上進(jìn)行,適用于大批量生產(chǎn)標(biāo)準(zhǔn)緊固件和其它螺紋聯(lián)接件的外螺紋,,效率相當(dāng)高,,每分鐘可達(dá)到50個(gè)。這種方法加工螺紋的外徑一般不超過(guò)25mm,,長(zhǎng)度不大于100mm,。

滾絲按照進(jìn)給方式的不同,滾絲又分為三種形式:軸向螺紋滾壓,、切向螺紋滾壓,、徑向螺紋滾壓 。

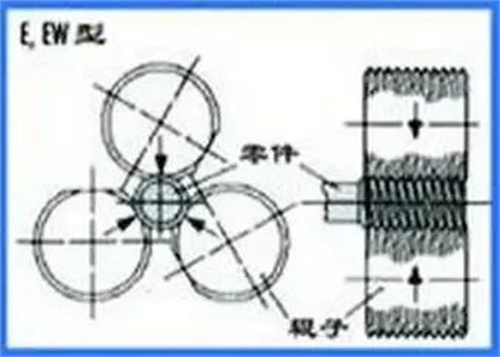

1)軸向螺紋滾壓

軸向螺紋滾輪從車削中心尾座端部開(kāi)始,,沿工件毛坯中心線移動(dòng),,從而形成螺紋,。一般的軸向滾輪加工范圍為直徑1.5~228mm,。

軸向滾輪通常安裝在車削中心轉(zhuǎn)塔刀套之一中,。一次走刀可以將3個(gè)(或最多6個(gè))滾輪進(jìn)給到毛坯上,并通過(guò)工件毛坯的旋轉(zhuǎn)加以啟動(dòng),。

滾輪的布置允許毛坯通過(guò),,這樣就可以形成比滾輪寬度更長(zhǎng)的螺紋。這些滾輪上開(kāi)始的一些螺紋是遞進(jìn)的,,就像絲錐或拉刀一樣,,可以一直加工到肩部或其它工件特征之前,但是滾輪的壽命有可能受額外應(yīng)力的影響,。

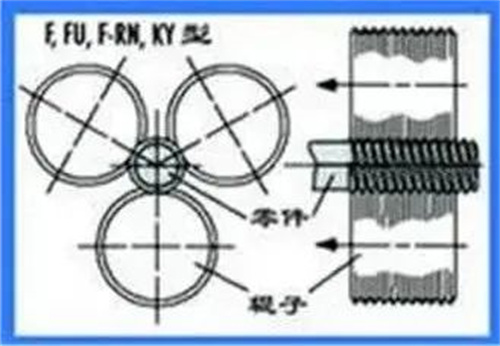

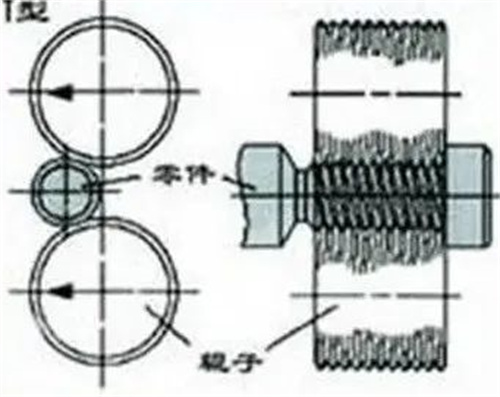

2)切向螺紋滾壓

顧名思義,,切向滾輪架通過(guò)從側(cè)面接近工件毛坯而形成螺紋。切向滾輪架有時(shí)候稱作側(cè)面滾壓或橫向滑動(dòng)架,,通過(guò)推動(dòng)來(lái)滾壓螺紋,,以可控的進(jìn)給速度進(jìn)行,每次兩個(gè)固定的平行輥?zhàn)油瑫r(shí)進(jìn)入旋轉(zhuǎn)中的工件中,。切向滾壓需要機(jī)械或伺服進(jìn)給,,無(wú)法手動(dòng)操作。

滾輪與工件毛坯直徑進(jìn)行切向接觸,,從而迫使材料進(jìn)行均勻的塑性流動(dòng),,形成滾輪拉絲模的形狀。這種成形過(guò)程非???,會(huì)產(chǎn)生沒(méi)有毛刺的精確輪廓。

在操作中,,切向滾輪在工件毛坯旋轉(zhuǎn)15°~30°后產(chǎn)生一個(gè)完整的螺紋,。這種螺紋滾輪的優(yōu)點(diǎn)是即使螺紋的兩端有軸肩,也能加工出來(lái),。切向滾輪只在滾輪寬度內(nèi)滾壓螺紋,。

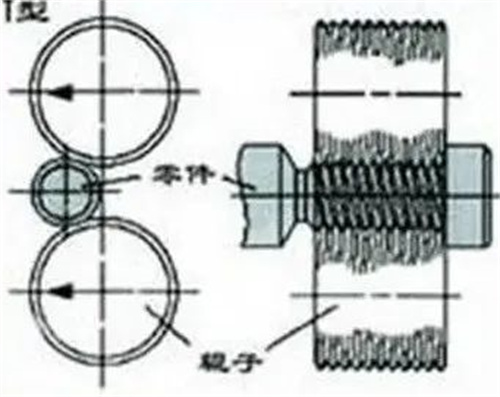

3)徑向螺紋滾壓

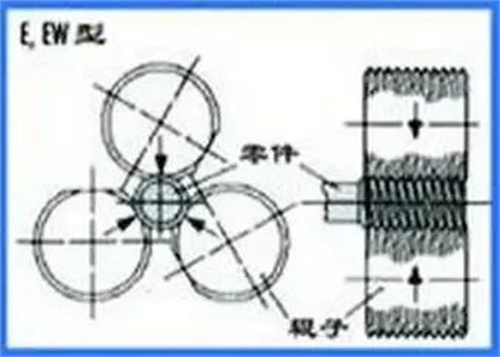

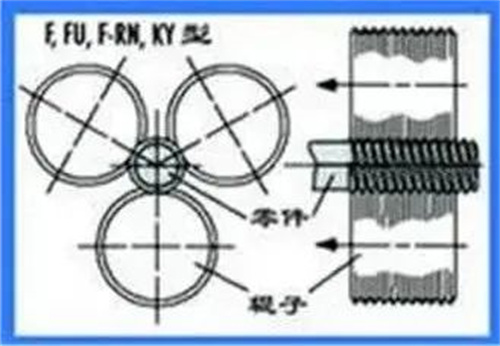

第三種螺紋滾輪是徑向滾輪架。它用兩個(gè)或三個(gè)輥?zhàn)釉诠ぜ餍D(zhuǎn)一次的過(guò)程中形成螺紋,。這種螺紋滾輪上的輥?zhàn)油ㄟ^(guò)偏心磨削,,在每個(gè)輥?zhàn)由嫌梢粋€(gè)平坦部分開(kāi)始,螺紋形狀漸進(jìn)完成,。

在平坦一側(cè)開(kāi)始淺淺的螺紋形狀,,在另一側(cè)形成完整的形狀?!叭?zhàn)印笔綇较蚣苡谜艺钠教共糠謥?lái)形成間隙開(kāi)口,,這樣工件毛坯可以在輥?zhàn)雍统善仿菁y零件之間退出而不損壞螺紋。

徑向螺紋滾輪的工作范圍為直徑1.5~63.5mm,。與切向滾壓頭一樣,,螺紋長(zhǎng)度不能超出螺紋滾輪的寬度,。

滾壓螺紋的優(yōu)缺點(diǎn)

滾壓螺紋與其他加工方法相比,滾壓加工出來(lái)的螺紋力學(xué)性能得到提高,。在螺紋滾壓過(guò)程中采用的是冷作業(yè),,這樣與切削加工相比就增加了拉伸強(qiáng)度,并提高了表面光潔度,。

滾輪的壓縮作用實(shí)際上延長(zhǎng)了工件毛坯,,與車削或切削相比,螺紋滾壓可以節(jié)省15%~20%的材料,。在大批量生產(chǎn)中,,就意味著可以節(jié)約很大一批原材料。

1.螺紋表面粗糙度小于車削,、銑削和磨削,;

2.滾壓后的螺紋表面因冷作硬化而能提高強(qiáng)度和硬度;

3.材料利用率高,;

4.生產(chǎn)率比切削加工成倍增長(zhǎng),,且易于實(shí)現(xiàn)自動(dòng)化,滾壓模具壽命也很長(zhǎng),,可重復(fù)使用,。

滾壓螺紋的缺點(diǎn)有以下幾點(diǎn):

1.螺紋表面粗糙度小于車削、銑削和磨削,;

2.滾壓后的螺紋表面因冷作硬化而能提高強(qiáng)度和硬度,;

3.材料利用率高;

4.生產(chǎn)率比切削加工成倍增長(zhǎng),,且易于實(shí)現(xiàn)自動(dòng)化,,滾壓模具壽命也很長(zhǎng),可重復(fù)使用,。

1.母材的壓縮導(dǎo)致加工硬化,,降低螺紋的疲勞壽命;

2.材料有局限性,,滾壓螺紋要求材料的硬度不超過(guò)HRC40,;;

3.對(duì)毛坯尺寸精度要求較高,;

4.對(duì)滾壓模具的精度和硬度要求也高,,制造模具比較困難;,;

5.不適于滾壓牙形不對(duì)稱的螺紋,。

總結(jié):滾壓螺紋既有自身優(yōu)勢(shì),也有不可避免的缺陷。滾壓可以大大提高螺紋的抗拉強(qiáng)度,,但螺紋中的加工應(yīng)力又降低了螺紋的疲勞壽命,。所以在選擇螺紋的加工方法時(shí),要綜合考慮螺紋的使用場(chǎng)合,、受力特點(diǎn)等各種因素,根據(jù)實(shí)際需要選擇合理的工藝,。

阿里巴巴

阿里巴巴 淘寶

淘寶