- 關于塑料螺絲 ,你真的了解嗎 2023-07-14

- 緊固件基礎知識FAQ(四)| 你一定要了解的8個緊固件基本常識 2023-07-03

- 法士威2023年第二季度工作總結Party圓滿落下帷幕 2023-07-01

- 法士威2023第一季度工作總結 part,,圓滿收官 2023-04-02

深圳市法士威精密零件有限公司

深圳市法士威精密零件有限公司

文章出處:螺絲百科 網(wǎng)責任編輯: 法士威精密零件 閱讀量: 發(fā)表時間:2022-12-28

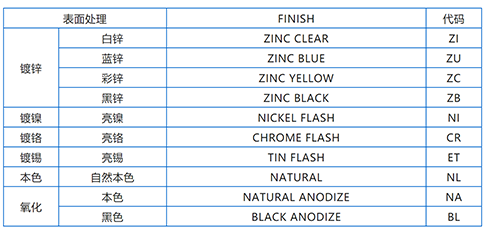

一,、電鍍代號:

在說到壓鉚類緊固件的標識時,,提過表面處理的后綴代號,,這些代號代表了其表面的電鍍類型,。

下面我們將緊固件常用的一些表面處理方式進行歸納總結,,如下所示:

二、關于電鍍:

電鍍就是在緊固件上鍍上一層金屬鍍層來改變其表面性質,,使其不易氧化腐蝕,,鍍層金屬一般多采用耐腐蝕性的金屬。

電鍍不僅能增強緊固件的抗腐蝕性,,還可增加硬度防止磨損,,提高導電性、耐熱性,,以及使表面更光滑美觀,。

電鍍是利用電解作用使金屬或其它材料制件的表面附著一層金屬膜的工藝。下面一一介紹緊固件常用的鍍層,。

1,、電鍍鋅

電鍍鋅是緊固件最常用的鍍層,,外觀好看也比較便宜,有白鋅,、藍鋅,、彩鋅、黑鋅等色彩,。與其它金屬鍍層相比鋅是相對便宜又易電鍍的一種金屬,,然而呢它的防腐蝕性能一般,電鍍鋅中性鹽霧試驗在72小時之內,,當然也有采用特殊封閉劑,,可使中性鹽霧試驗達200小時以上,但價格比較貴是一般鍍鋅的5~8倍,。

下圖為電鍍藍白鋅的螺絲:

下圖為電鍍彩鋅的螺絲:

2,、電鍍鎳

電鍍鎳的緊固件一般用于既要防腐蝕性高,又要導電性好的地方,。電鍍鎳層在空氣中的穩(wěn)定性很高,,由于金屬鎳具有很強的鈍化能力,在表面能迅速生成一層極薄的鈍化膜,,能抵抗大氣,、堿和某些酸的腐蝕。電鍍鎳有優(yōu)良的拋光性能,,經(jīng)拋光后其光澤可長期保持,,且鎳鍍層的硬度較高可提高緊固件的耐磨性。

下圖為電鍍鎳的內六角螺栓:

3,、氧化

氧化發(fā)黑+涂油是工業(yè)緊固件很流行的鍍層,因為它最便宜并且在油耗盡之前看起來不錯,。在有油狀態(tài)下其中性鹽霧試驗也只能達到3~5小時。發(fā)黑的緊固件扭矩—預緊力一致性也很差,。如需提高,可以在裝配時在內處螺紋上涂抹油脂后再旋合,。

下圖為氧化發(fā)黑的螺栓:

4、電鍍鉻

在緊固件上用鉻鍍層一般是作為裝飾作用,。鉻鍍層在大氣中很穩(wěn)定,不易變色和失去光澤,硬度高耐磨性好,。好的電鍍鉻緊固件與不銹鋼同樣昂貴,只是使用不銹鋼強度不夠時,才用鍍鉻緊固件代替,因此在防腐蝕性要求較高的工業(yè)領域很少使用,。為了防止腐蝕,鍍鉻前應首先鍍銅和鎳,。鉻鍍層可以承受650℃的高溫,但與電鍍鋅一樣存在氫脆問題,。

三,、電鍍標準及質量檢驗:

緊固件表面處理國家標準GB/T5267.1-2002螺紋緊固件電鍍層標準,該標準包括:GB/T5267.1-2002緊固件電鍍層,,GB/T5267.2-2002緊固件非電解鋅片涂層兩個標準,。本標準等同采用國際標準ISO4042-1999螺紋緊固件電鍍層標準,。

緊固件的表面處理,主要目的是使緊固件提高防腐蝕能力,,以增加緊固件使用的可靠性和適應性,,主要衡量標準是耐腐蝕性,其次是外觀,。

緊固件電鍍層的質量主要從以下幾個方面來判斷:

1,、外觀檢查

緊固件表面應光滑、光澤度好無漏鍍層面,,不得有臟污,、孔隙、針孔,、剝離,、燒焦鍍層、灰暗,、起皮,、結皮狀況和明顯條紋以及麻點、黑色鍍渣,、鈍化膜疏松,、龜裂、脫落和嚴重的鈍化痕跡,。

2,、鍍層厚度

緊固件的鍍層厚度直接關系到它在大氣中的耐腐蝕強度,但是過于厚的話在安裝過程中反而會產(chǎn)生螺紋干涉,,建議一般鍍層厚度為4~12um,。

熱浸鍍鋅標準的平均厚度為54 um(稱呼徑≤3/8為43 um),最小厚度為43 um(稱呼徑≤3/8為37 um),。

3,、鍍層分布

采用不同的沉積方法,鍍層在緊固件表面上的聚集方式也不同,。電鍍時鍍層金屬并不是均勻地沉積在外周邊緣上,轉角處獲得較厚鍍層,。在緊固件的螺紋部分,,最厚的鍍層位于螺紋牙頂,沿著螺紋側面漸漸變薄,,在牙底處沉積最薄,。

而熱浸鍍鋅正好相反,較厚的鍍層沉積在內轉角和螺紋底部,,機械鍍的鍍層金屬沉積傾向與熱浸鍍相同,,但是更為光滑而且在整個表面上厚度要均勻得多,。

4、氫脆

緊固件在加工和處理過程中,,尤其在鍍前的酸洗和堿洗以及隨后的電鍍過程中,,表面吸收了氫原子沉積的過程中產(chǎn)生氫。當緊固件擰緊時,,氫朝著應力最集中的部分轉移,,引起壓力增高到超過它的強度并產(chǎn)生微小的表面破裂,氫滲入到新形成的裂隙中去,。這種壓力-破裂-滲入的循環(huán)一直繼續(xù)到緊固件斷裂,。通常發(fā)生在第一次應力應用后的幾個小時之內。為了消除氫脆的威脅,,緊固件要在鍍后3小時內加熱烘烤,,以使氫從鍍層中滲出,通常在200℃左右的溫度下進行,,處理時間根據(jù)其要求的抗拉強度來決定,。

由于機械鍍鋅是非電解質的,這實際上消除了氫脆的威脅,,因此熱浸鍍的緊固件很少發(fā)生氫脆,。

四、緊固件的熱處理:

熱處理是將緊固件通過一定的加熱,,保溫和冷卻,,使其內部組織發(fā)生變化從而獲得預期的性能、組織和結構的工藝過程,。退火,、正火、淬火,、回火是熱處理中的“四把火”,其中的淬火與回火關系密切,,常常配合使用,缺一不可,。

退火是將工件加熱到適當溫度并保溫一定時間,,然后進行緩慢冷卻,使其內部組織達到或接近平衡狀態(tài),,使前道工序產(chǎn)生的內部應力得以釋放,,獲得良好的工藝性能和使用性能為進一步淬火作準備。

正火是將工件加熱到適宜的溫度后在空氣中冷卻,,正火的效果同退火相似,,只是得到的組織更細,常用于改善材料的切削性能,,可用于對一些要求不高的零件作為最終熱處理,。

淬火是將工件加熱保溫后,,在水、油或其他無機鹽溶液,、有機水溶液等淬冷介質中快速冷卻,。

回火是將淬火后的工件在高于室溫而低于650℃的適當溫度下進行較長時間的保溫,再進行冷卻,,它可降低淬火后工件的脆性,。

隨著加熱溫度和冷卻方式的不同,又演變出不同的熱處理工藝,。為了獲得一定的強度和韌性,,把淬火和高溫回火結合起來的工藝,稱為調質,。