-

-

表面處理工藝對(duì)緊固件摩擦系數(shù)的影響之鋅鋁涂層涂覆篇

2025-02-10

- 關(guān)于塑料螺絲 ,,你真的了解嗎 2023-07-14

- 緊固件基礎(chǔ)知識(shí)FAQ(四)| 你一定要了解的8個(gè)緊固件基本常識(shí) 2023-07-03

- 法士威2023年第二季度工作總結(jié)Party圓滿(mǎn)落下帷幕 2023-07-01

- 法士威2023第一季度工作總結(jié) part,,圓滿(mǎn)收官 2023-04-02

深圳市法士威精密零件有限公司

文章出處:螺絲百科 網(wǎng)責(zé)任編輯: 法士威精密零件 閱讀量: 發(fā)表時(shí)間:2025-06-25

在汽車(chē)輕量化發(fā)展的趨勢(shì)下,鋁合金零件得到了廣泛的應(yīng)用,。如底盤(pán)部件中的副車(chē)架、控制臂等,,這些部件采用鋁合金可以在保證強(qiáng)度和剛度的前提下,,減輕底盤(pán)重量,提升車(chē)輛的操控性能和穩(wěn)定性,。另外,,在發(fā)動(dòng)機(jī)部件中,如缸體、缸蓋等,,鋁合金的使用可以減輕發(fā)動(dòng)機(jī)的重量,有助于提高發(fā)動(dòng)機(jī)的功率輸出,??傊?chē)輕量化的發(fā)展有利于提高傳統(tǒng)油車(chē)的燃油經(jīng)濟(jì)性和電動(dòng)汽車(chē)的續(xù)航里程,。

01 鋼件和鋁件上的差異

1.1 嚙合長(zhǎng)度

為了保證螺紋連接不滑牙,,鋼零件和鋁零件螺紋連接的嚙合長(zhǎng)度差異主要源于它們材料特性的不同。

鋼的強(qiáng)度和硬度通常高于鋁,。因此,,在承受相同載荷時(shí),鋼零件螺紋連接所需的嚙合長(zhǎng)度相對(duì)較短,。例如,,在中等載荷條件下,鋼質(zhì)螺紋可能只需0.7- 1.5 倍螺紋直徑的嚙合長(zhǎng)度就能保證連接強(qiáng)度,。

而鋁的強(qiáng)度相對(duì)較低,,為了達(dá)到相同的連接強(qiáng)度和可靠性,其螺紋連接往往需要更長(zhǎng)的嚙合長(zhǎng)度,,可能需要2倍-3倍螺紋直徑的長(zhǎng)度,。

另外,鋁的熱膨脹系數(shù)較大,,在溫度變化明顯的工況下,,鋁零件螺紋連接的穩(wěn)定性可能受到影響。為了彌補(bǔ)這一不足,,通常會(huì)增加嚙合長(zhǎng)度來(lái)增強(qiáng)連接的穩(wěn)定性和可靠性,。再者,由于鋁相對(duì)較軟,,在螺紋連接過(guò)程中容易出現(xiàn)螺紋變形和磨損,。為了減少這種情況對(duì)連接性能的影響,也需要增加鋁零件螺紋連接的嚙合長(zhǎng)度,。

詳細(xì)鋁件和鋼件的最小嚙合長(zhǎng)度要求可以見(jiàn)下表,。

1.2 抗壓強(qiáng)度承載力

為了保證螺栓連接可靠,被連接面不發(fā)生壓潰,,需要對(duì)裝配狀態(tài)和工作狀態(tài)的表面壓力進(jìn)行校核,,要求接頭處表面壓力不超過(guò)被連接件的極限壓應(yīng)力。否則,,會(huì)出現(xiàn)被連接件的損壞和預(yù)緊力的衰減,,造成螺紋連接失效。

一般而言,鋼零件螺紋連接的抗壓強(qiáng)度通常顯著高于鋁零件螺紋連接的抗壓強(qiáng)度,。

以常見(jiàn)的碳素結(jié)構(gòu)鋼(如 45 鋼)和鋁合金(如 6061 鋁合金)為例,,在相同規(guī)格和尺寸的螺紋連接條件下:45 鋼制成的零件螺紋連接抗壓強(qiáng)度可能達(dá)到 800MPa 以上,甚至在某些優(yōu)化處理和高質(zhì)量制造的情況下能超過(guò) 1000MPa,。而 6061 鋁合金零件的螺紋連接抗壓強(qiáng)度通常在 250MPa 至 350MPa 左右,。

造成這種差異的主要原因在于鋼的強(qiáng)度和硬度普遍高于鋁合金。鋼的晶體結(jié)構(gòu)和化學(xué)成分使其具有更好的抵抗壓縮變形和破壞的能力,。

1.3 扭矩轉(zhuǎn)角法擰緊工藝

鋼的彈性模量通常在200-210 GPa之間?,,而鋁的彈性模量約為70-80 GPa。?

彈性模量是材料的剛度指標(biāo),,表示材料在受力后恢復(fù)原狀的能力,。鋼的彈性模量一般在190-210 GPa之間,而鋁的彈性模量約為70-80 GPa,。由于鋁的彈性模量較低,,相同受力下,鋁桿會(huì)相對(duì)更容易產(chǎn)生變形,。

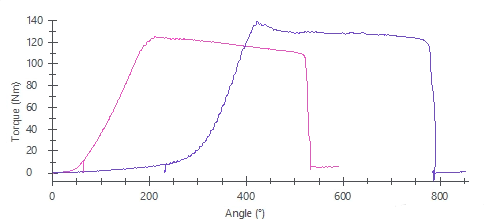

螺栓擰緊時(shí),,因?yàn)殇X更容易發(fā)生變形,即擰緊相同的角度,,鋁零件上扭矩和軸力上升的值會(huì)低于鋼零件上,。因此,為了達(dá)到相同的軸力值,,在鋁零件的轉(zhuǎn)角會(huì)要求更大,,比如:在鋼零件擰緊60Nm+90°能達(dá)到的軸力值,在鋁件上需要擰緊60Nm+120°,。因此,,應(yīng)用在鋼件上的擰緊工藝,不一定能直接應(yīng)用在鋁件上,,需要通過(guò)實(shí)驗(yàn)測(cè)試確定合適的擰緊工藝,。

1.4 螺栓上承受的軸向載荷

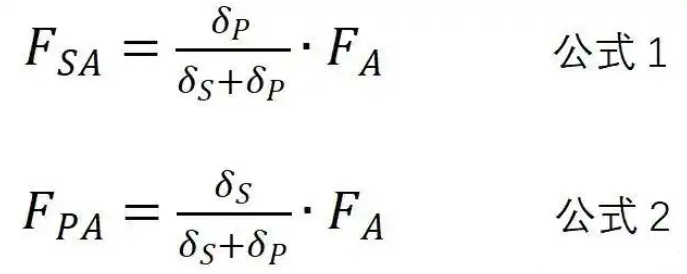

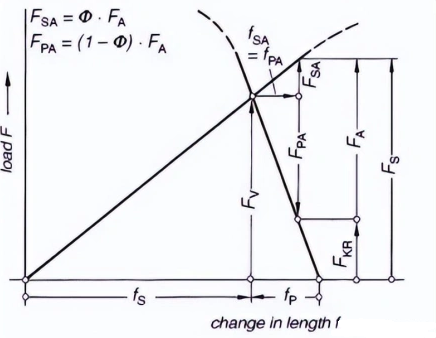

當(dāng)連接副承受軸向載荷FA 時(shí),軸向載荷會(huì)被分解到螺栓和被連接件上,,具體的分配數(shù)值見(jiàn)下面計(jì)算公式,,公式1為軸向載荷在螺栓上的分量,公式2為軸向載荷在被連接件上的分量,。

其中:

FA :軸向外載荷,,

FSA :軸向載荷在螺栓上的分量,

FPA :軸向載荷在被連接件上的分量,,

δP :被連接件柔度,,

δS :螺栓柔度,。

從公式1和公式2可知,當(dāng)被連接柔度增大時(shí),,螺栓上的載荷FSA 會(huì)變大,,而被連接件上的載荷FPA 會(huì)變小,;當(dāng)被連接柔度降低時(shí),,螺栓上的載荷FSA 會(huì)變小,而被連接件上的載荷FPA 會(huì)變大,。

當(dāng)被連接件由鋼件變成鋁件時(shí),被連接件柔度δP 會(huì)增大,,這會(huì)使得FSA 增加和FPA 減小,。

螺栓上載荷FSA 增加會(huì)導(dǎo)致螺栓更容易發(fā)生屈服和斷裂失效;此外,,承受疲勞載荷的螺栓,,載荷數(shù)值也會(huì)變大,更易造成疲勞失效,。

被連接件上的載荷FPA減低,,會(huì)使得被連接件更不容易發(fā)生分離,接合面會(huì)貼合更加牢固,。

1.5 高溫下附加應(yīng)力

對(duì)于螺紋連接應(yīng)用高溫連接位置,,螺栓和被連接件的熱膨脹系數(shù)不同可能會(huì)帶來(lái)附加應(yīng)力,導(dǎo)致螺紋連接的軸力增大或減小,。

當(dāng)鋼螺栓和鋼連接件配合時(shí),,由于材料熱膨脹系數(shù)基本一致,因此不會(huì)有附加應(yīng)力,。

當(dāng)鋼螺栓和鋁連接件配合時(shí),,鋼和鋁的熱膨脹系數(shù)不同,鋁的熱膨脹系數(shù)約為23.6×10^-6/℃,,而鋼的熱膨脹系數(shù)約為12×10^-6/℃,。隨著溫度的變化,它們的體積會(huì)發(fā)生不同程度的改變,。鋁的熱膨脹系數(shù)較大,,意味著在溫度升高時(shí),它會(huì)比鋼膨脹得更多,;而在溫度降低時(shí),,鋁收縮的程度也會(huì)比鋼更大。這種熱膨脹系數(shù)的差異可能會(huì)導(dǎo)致螺紋聯(lián)接副產(chǎn)生附加應(yīng)力,。當(dāng)溫度升高時(shí),,裝配附加應(yīng)力會(huì)增加,;當(dāng)溫度降低時(shí),裝配附加應(yīng)力會(huì)降低,。