螺拴在工業(yè)生產(chǎn)制造當(dāng)中是必不可少的,。螺拴加工工藝流程如下:

材料選擇——球化(軟化)退火——剝殼除鱗——冷拔——冷鍛成形——螺紋加工——熱處理,。

一)螺拴加工常用的材料

根據(jù)螺栓的強度級別采用不同的材料:目前市場上標(biāo)準(zhǔn)件主要有碳鋼,、不銹鋼、銅三種材料,。

1.碳鋼

我們以碳鋼料中碳的含量區(qū)分低碳鋼,中碳鋼和高碳鋼以及合金鋼。

A、低碳鋼C%≤0.25% 國內(nèi)通常稱為A3 鋼,。國外基本稱為1008,、1015,、1018、1022 等,。主要用于4.8級螺栓及4級螺母,、小螺絲等無硬度要求的產(chǎn)品。(注:鉆尾釘主要用1022材料),;

B,、中碳鋼0.25%;

C,、高碳鋼C%>0.45%,。目前市場上基本沒使用;

D,、合金鋼:在普碳鋼中加入合金元素,,增加鋼材的一些特殊性能:如35、40鉻鉬,、SCM435,、10B38。芳生螺絲主要使用SCM435 鉻鉬合金鋼,,主要成分有C,、Si、Mn,、P,、S、Cr,、Mo,。

2.不銹鋼

性能等級:

A、45,,50,,60,,70,80 主要分奧氏體(18%Cr,、8%Ni)耐熱性好,,耐腐蝕性好,可焊性好,;

B,、A1,A2,,A4 馬氏體13%Cr 耐腐蝕性較差,,強度高,耐磨性好,;

C,、C1,C2,,C4 鐵素體不銹鋼,。18%Cr 鐓鍛性較好,耐腐蝕性強于馬氏體,;

D,、目前市場上進口材料主要是日本產(chǎn)品。按級別主要分 SUS302,、SUS304,、SUS316。

3.銅

常用材料為黃銅,、鋅銅合金,。市場上主要用H62、H65,、H68 銅做標(biāo)準(zhǔn)件,。

二)球化、軟化,、退火

◆1.球化(軟化)退火沉頭螺釘,,內(nèi)六角圓柱頭螺栓采用冷鐓工藝生產(chǎn)時,鋼材的原始組織會直接影響著冷鐓加工時的成形能力,。

◆2.冷鐓過程中局部區(qū)域的塑性變形可達60%-80%,,為此要求鋼材必須具有良好的塑性。當(dāng)鋼材的化學(xué)成分一定時,,金相組織就是決定塑性優(yōu)劣的關(guān)鍵性因素,,通常認(rèn)為粗大片狀珠光體不利于冷鐓成形,而細(xì)小的球狀珠光體可顯著地提高鋼材塑性變形的能力。

◆3.對高強度緊固件用量較多的中碳鋼和中碳合金鋼,,在冷鐓前進行球化(軟化)退火,,以便獲得均勻細(xì)致的球化珠光體,以更好地滿足實際生產(chǎn)需要,。

◆4.對中碳鋼盤條軟化退火而言,,其加熱溫度多選擇在該鋼材臨界點上下保溫,加熱溫度一般不能太高,,否則會產(chǎn)生三次滲碳體沿晶界析出,,造成冷鐓開裂。

◆5.中碳合金鋼的盤條采用等溫球化退火,,在AC1+(20-30%)加熱后,,爐冷到略低于Ar1,溫度約700攝氏度等溫一段時間,,然后爐冷至500攝氏度左右出爐空冷,。鋼材的金相組織由粗變細(xì),由片狀變球狀,,冷鐓開裂率將大大減少,。35\45\ML35\SWRCH35K鋼軟化退火溫度一般區(qū)域為715-735攝氏度。

三)剝殼除鱗

剝殼除鱗冷鐓鋼盤條去除氧化鐵板工序為剝亮,,除鱗,有機械除鱗和化學(xué)酸洗兩種方法,。

◆1.用機械除鱗取代盤條的化學(xué)酸洗工序,,既提高了生產(chǎn)率,又減少了環(huán)境污染,。此除鱗過程包括彎曲法(普遍使用帶三角形凹槽的圓輪反覆彎曲盤條),,噴九法等,除鱗效果較好,,但不能使殘余鐵鱗去凈(氧化鐵皮清除率為97%),,尤其是氧化鐵皮粘附性很強時,因此,,機械除鱗受鐵皮厚度,,結(jié)構(gòu)和應(yīng)力狀態(tài)的影響,使用于低強度緊固件(小于等于6.8級)用的碳鋼盤條,。

◆2.高強度緊固件(大于等于8.8級)用盤條在機械除鱗后,,為除凈所有的氧化鐵皮,再經(jīng)化學(xué)酸洗工序即復(fù)合除鱗,。對低碳鋼盤條而言,,機械除鱗殘留的鐵皮容易造成粒拔模不均勻磨損。當(dāng)粒拔??子捎诒P條鋼絲摩擦外溫時粘附上鐵皮,,使盤條鋼絲表面產(chǎn)生縱向粒痕,,盤條鋼絲冷鐓凸緣螺栓或圓柱頭螺釘時,頭部出現(xiàn)微裂紋的原因,,95%以上是鋼絲表面在拉拔過程中產(chǎn)生的劃痕所引起,。因此,機械除鱗法不宜用來高速拉拔,。

四)冷拔

◆1.冷拔工序有兩個目的:

一是改制原材料的尺寸;

二是通過變形強化作用使緊固件獲得基本的機械性能,,對于中碳鋼,中碳合金鋼還有一個目的,,即是使盤條控冷后得到的片狀滲碳體在拉拔過程中盡可能的破裂,,為隨后的球化(軟化)退火得到粒狀滲碳體做好準(zhǔn)備然而,有些廠家為降低成本,,任意減少拉拔道次,,過大的減面率增加了盤條鋼絲的加工硬化傾向,直接影響了盤條鋼絲的冷鐓性能,。

◆2.如果各道次的減面率分配不合適,,也會使盤條鋼絲在拉拔過程中產(chǎn)生扭轉(zhuǎn)裂紋,這種沿鋼絲縱向分布,,周期一定的裂紋在鋼絲冷鐓過程中暴露,。

此外,拉拔過程中如潤滑不好,,也可造成冷拔盤條鋼絲有規(guī)律地出現(xiàn)橫裂紋,。

◆3.盤條鋼絲出出粒絲模口上卷同時的切線方向與拉絲模不同心,,會造成拉絲模單邊孔型的磨損加劇,,使內(nèi)孔失圓,造成鋼絲圓周方向的拉拔變形不均勻,,使鋼絲的圓度超差,,在冷鐓過程中鋼絲橫截面應(yīng)力不均勻而影響冷鐓合格率。

◆4.盤條鋼絲拉拔過程中,,過大的部分減面率使鋼絲的表面質(zhì)量惡化,,而過低的減面率卻不利于片狀滲碳體的破碎,難以獲得盡可能多的粒狀滲碳體,,即滲碳體的球化率低,,對鋼絲的冷鐓性能極為不利,采用拉拔方式生產(chǎn)的棒料和盤條鋼絲,,部分減面率直控制在10%-15%的范圍內(nèi),。

五)冷鍛

冷鍛成形通常螺栓頭部的成形采用冷鐓塑性加工,同切削加工相比,金屬纖維(金屬留線)沿產(chǎn)品形狀呈連續(xù)狀,,中間無切斷,,因而提高了產(chǎn)品強度,特別是機械性能優(yōu)良,。冷鐓成形工藝包括切料與成形,,分單工位單擊,雙擊冷鐓和多工位自動冷鐓,。

◆1.用半封閉切料工具切割毛坯,,最簡單的方法是采用套筒式切料工具;

切口的角度不應(yīng)大于3度,;

而當(dāng)采用開口式切料工具時,,切口的斜角可達5-7度。

◆2.短尺寸毛坯在由上一個工位向下一個成型工位傳遞過程中,,應(yīng)能翻轉(zhuǎn)180度,,這樣能發(fā)揮自動冷鐓機的潛力,加工結(jié)構(gòu)復(fù)雜的緊固件,,提高零件精度,。

◆3.在各個成型工位上都應(yīng)該裝有沖頭退料裝置,凹模均應(yīng)帶有套筒式頂料裝置,。

◆4.成型工位的數(shù)量(不包括切斷工位)一般應(yīng)達到3-4個工位(特殊情況下5個以上),。

◆5.在有效使用期內(nèi),主滑塊導(dǎo)軌和工藝部件的結(jié)構(gòu)都能保證沖頭和凹模的定位精度,。

◆6.在控制選料的擋板上必須安裝終端限位開關(guān),,必須注意鐓鍛力的控制。在自動冷鐓機上制造高強度緊固件所使用的冷撥盤條鋼絲的不圓度應(yīng)在直徑公差范圍內(nèi),,而較為精密的緊固件,其鋼絲的不圓度則應(yīng)限制在1/2直徑公差范圍內(nèi),,如果鋼絲直徑達不到規(guī)定的尺寸,,則零件的鐓粗部分或頭部就會出現(xiàn)裂痕,或形成毛刺,,如果直徑小于工藝所要求的尺寸,,則頭部就會不完整,棱角或漲粗部分不清晰,。

◆7.冷鐓成型所能達到的精度還同成型方法的選擇和所采用的工序有關(guān),。此外,它還取決于所用的設(shè)備的結(jié)構(gòu)特點,,工藝特點及其狀態(tài),,工模具精度,壽命和磨損程度。冷鐓成型和擠壓使用的高合金鋼,,硬質(zhì)合金模具的工作表面粗糙度不應(yīng)大Ra=0.2um,這類模具工作表面的粗糙度達到Ra=0.025-0.050um時,,具有最高壽命。

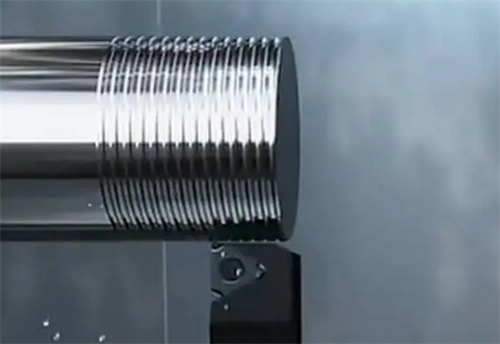

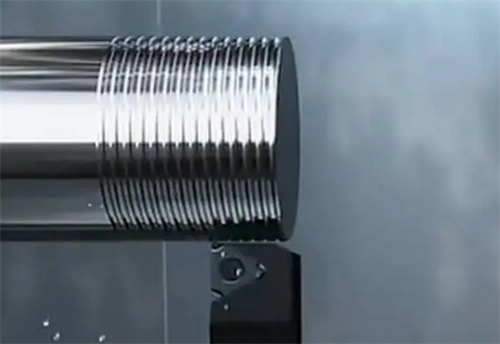

六)螺紋加工

◆1.螺栓螺紋一般采用冷加工,,使一定直徑范圍內(nèi)的螺紋坯料通過搓(滾)絲板(模),,由絲板(滾模)壓力使螺紋成形??色@得螺紋部分的塑性流線不被切斷,,強度增加,精度高,,質(zhì)量均一的產(chǎn)品,,因而被廣泛采用。

◆2.為了制出最終產(chǎn)品的螺紋外徑,,所需要的螺紋坯徑是不同的,,因為它受螺紋精度,材料有無鍍層等因素限制,。

◆3.滾(搓)壓螺紋是指利用塑性變形使螺紋牙成形的加工方法,。它是用帶有和被加工的螺紋同樣螺距和牙形的滾壓(搓絲板)模具,一邊擠壓圓柱形螺坯,,一邊使螺坯轉(zhuǎn)動,,最終將滾壓模具上的牙形轉(zhuǎn)移到螺坯上,使螺紋成形,。

◆4.滾(搓)壓螺紋加工的共同點是滾動轉(zhuǎn)數(shù)不必太多,,如果過多,則效率低,,螺紋牙表面容易產(chǎn)生分離現(xiàn)象或者亂扣現(xiàn)象,。反之,如果轉(zhuǎn)數(shù)太少,,螺紋直徑容易失圓,,滾壓初期壓力異常增高,造成模具壽命縮短,。

◆5.滾壓螺紋常見的缺陷:螺紋部分表面裂紋或劃傷;亂扣;螺紋部分失圓,。這些缺陷若大量發(fā)生,就會在加工階段被發(fā)現(xiàn),。如果發(fā)生的數(shù)量較少,,生產(chǎn)過程注意不到這些缺陷就會流通到用戶,造成麻煩,。因此,,應(yīng)歸納加工條件的關(guān)鍵問題,,在生產(chǎn)過程控制這些關(guān)鍵因素。

七)熱處理

1)熱處理高強度緊固件根據(jù)技術(shù)要求都要進行調(diào)質(zhì)處理,。

2)熱處理調(diào)質(zhì)是為了提高緊固件的綜合機械性能,,以滿足產(chǎn)品規(guī)定的抗拉強度值和屈強比。

3)熱處理工藝對高強度緊固件尤其是它的內(nèi)在質(zhì)量有著至關(guān)重要的影響,,因此,,要想生產(chǎn)出優(yōu)質(zhì)的高強度緊固件,必須要有先進的熱處理技術(shù)裝備,。

4)由于高強度螺栓生產(chǎn)量大,價格低廉,螺紋部分又是比較細(xì)微相對精密的結(jié)構(gòu),,因此,要求熱處理設(shè)備必須具備生產(chǎn)能力大,,自動化程度高,,熱處理質(zhì)量好的能力。

5)螺紋的脫碳會導(dǎo)致緊固件在未達到機械性能要求的抗力時先發(fā)生脫扣,,使螺紋緊固件失效,,縮短使用壽命。由于原料的脫碳,,如果退火不當(dāng),,更會使原材料脫碳層加深。調(diào)質(zhì)熱處理過程中,,一般會從爐外帶進來一些氧化氣體,。

6)棒料鋼絲的鐵銹或冷拔后盤條鋼絲表面上的殘留物,入爐加熱后也會分解,,反應(yīng)生成一些氧化性氣體,。例如,鋼絲的表面鐵銹,,它的成分是碳酸鐵及氫氧化物,,在加熱后將分解成CO2及H2O,從而加重了脫碳,。研究表明,,中碳合金鋼的脫碳程度較碳鋼嚴(yán)重,而最快的脫碳溫度在700-800攝氏度之間,。

7)由于鋼絲表面的附著物在一定條件下分解化合成CO2和H2O的速度很快,如果連續(xù)式網(wǎng)帶爐爐氣控制不當(dāng),,也會造成螺絲脫碳超差,。

8)高強度緊固件當(dāng)采用冷鐓成形時,原材料和退火的脫碳層不但仍然存在,,而且被擠壓到螺紋的頂部,,對于需要淬火的緊固件表面,,得不到所要求的硬度,其機械性能(特別是強度和耐磨性)降低,。另外,,鋼絲表面脫碳,表層與內(nèi)部組織不同而具有不同的膨脹系數(shù),,淬火時有可能產(chǎn)生表面裂紋,。

9)緊固件在調(diào)質(zhì)淬火過程中可能出現(xiàn)的質(zhì)量問題主要有:淬火態(tài)硬度不足;淬火態(tài)硬度不均;淬火變形超差,;淬火開裂,。

10)現(xiàn)場出現(xiàn)的這類問題往往與原材料,淬火加熱和淬火冷卻有關(guān),,正確制訂熱處理工藝,,規(guī)范生產(chǎn)操作過程,往往可以避免此類質(zhì)量事故,。

阿里巴巴

阿里巴巴 淘寶

淘寶