在緊固件行業(yè)有一種熱融緊固技術(shù),不需要預(yù)開孔,,在封閉型材下可以直接攻絲實現(xiàn)連接,在汽車行業(yè)如寶馬,、奔馳和奧迪都在用使用這種技術(shù),,而且應(yīng)用越來越多。那這究竟是怎樣的一種技術(shù)呢?有怎樣的優(yōu)勢和特色呢?

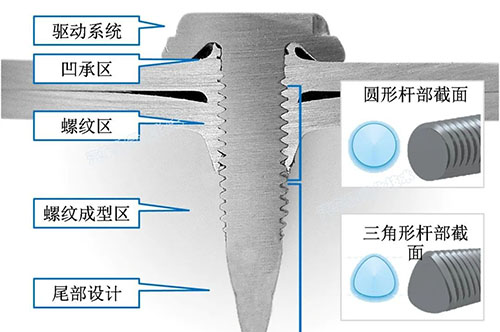

首先想跟大家介紹一個概念,,“流鉆螺釘”工藝(別稱:熱融自攻絲/熱融緊固系統(tǒng)),。英文中有的翻譯為Flow drill Screws(FDS),也有翻譯為FlowForm Screws(FFS),而“流鉆螺釘”則指代的是一種高速旋轉(zhuǎn),、自攻絲最后擰緊的連接工藝,。該工藝可以在較小變形的情況下實現(xiàn)單邊連接,且為一種可拆卸的緊固方式,。

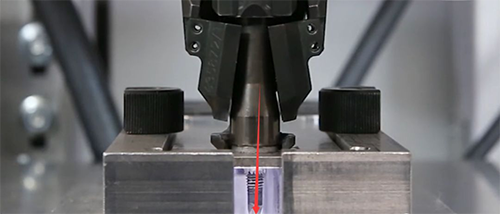

熱融緊固技術(shù)是一種通過設(shè)備中心擰緊軸將電機的高速旋轉(zhuǎn)傳導(dǎo)至待連接板料摩擦生熱產(chǎn)生塑性形變后,,自攻絲并螺接的冷成型工藝。

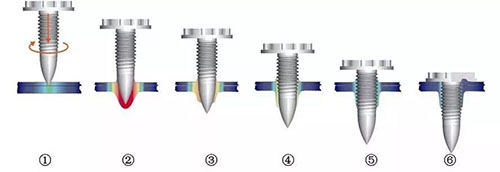

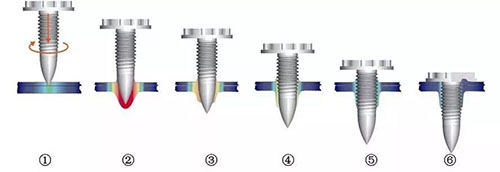

在擰緊過程開始時,,熱融螺釘置于無預(yù)先鉆孔的鋁板或薄鋼板的表面,,高速旋轉(zhuǎn)的螺釘向工件表面施加高下壓力,同時產(chǎn)生極高的摩擦熱,,融化金屬,。隨后,螺釘頂端穿透材料,,形成穿孔,,并逐漸開始攻螺紋,,一旦螺紋形成,螺釘按照預(yù)設(shè)的扭矩進行擰緊,。

熱融緊固連接工藝步驟與過程說明,,包括六個階段:旋轉(zhuǎn)(加熱)→穿透→通孔→攻螺紋→擰螺紋→緊固。

在初始階段,,高速旋轉(zhuǎn)的電機驅(qū)動螺釘接觸工件表面,,并施以向下的軸向壓力(軸向力最高可達1.5kN,旋轉(zhuǎn)速度最高可達8000rpm),,螺釘頭部與鈑金件表面摩擦并產(chǎn)生高溫,,這個溫度基本上在600~900 ℃之間,螺釘附近區(qū)域金屬迅速軟化,,加熱的材料沿著鉆頭錐度往上延伸,。

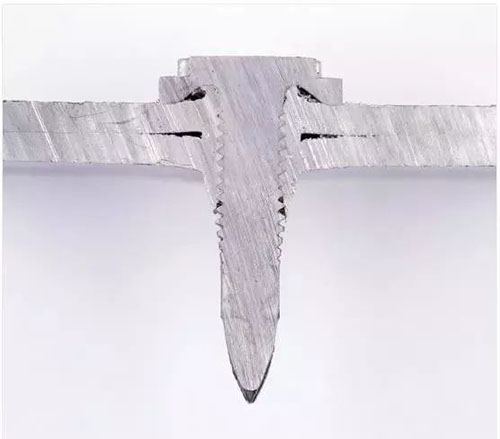

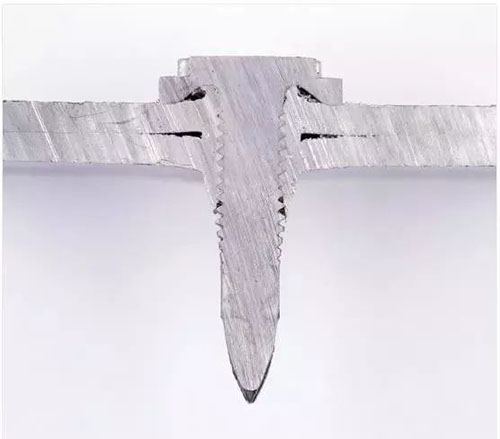

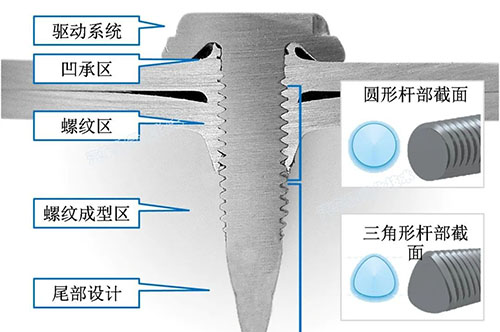

FDS螺釘穿透材料時,大部分熱熔的鈑金件材料會流向鉆孔下部形成一個厚度1~3倍的金屬襯套,,襯套內(nèi)表面在FDS螺釘螺桿螺紋的作用下,,形成嚙合螺紋并擰緊。整個加工過程只需1~6s,,即可完成緊固的連接效果,,扭矩可以達到15Nm。

同時,,F(xiàn)DS釘子在緊固到位后,,將會保持一段時間,在旋轉(zhuǎn)扭矩作用下,,產(chǎn)生一個預(yù)緊力,,可以提高螺紋連接的可靠性、防松能力和螺紋的疲勞強度,,增強連接的緊密性和剛性,。

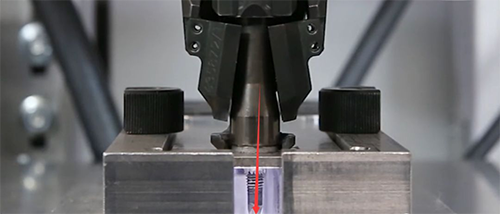

擰緊后的效果

↓↓

螺釘特寫

問題來了,現(xiàn)在汽車行業(yè)的連接技術(shù)也很多,,為什么還要用這種連接方式呢,?

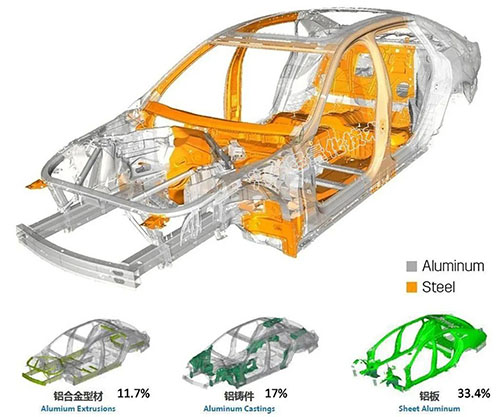

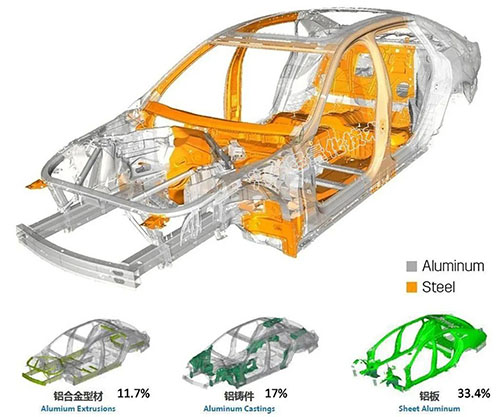

現(xiàn)在越來越多的汽車公司開始應(yīng)用鋼鋁混合車身骨架結(jié)構(gòu),使用鋁型材,、鋁沖壓件,、鋁鑄件,以及碳纖維等工程塑料和復(fù)合材料類部件,,結(jié)合各種超高強度鋼板,,替代傳統(tǒng)鋼板構(gòu)件或組件,實現(xiàn)車身框架結(jié)構(gòu)的輕量化和高強度,。

凱迪拉克CT6車身材質(zhì)分布

在汽車工業(yè),,連接鋁材的主要方式有傳統(tǒng)的機械緊固SPR(自沖鉚接技術(shù))和電阻點焊RSW,。SPR是一種穩(wěn)健而且可替換的工藝,但是由于需要很多種鉚釘-鉚模組合,,設(shè)備費用昂貴,;電阻點焊雖然技術(shù)成熟,經(jīng)濟性高,,但是受限于不能連接異種金屬,。這2種工藝都要求雙邊可達,這使設(shè)計受限嚴(yán)重,。

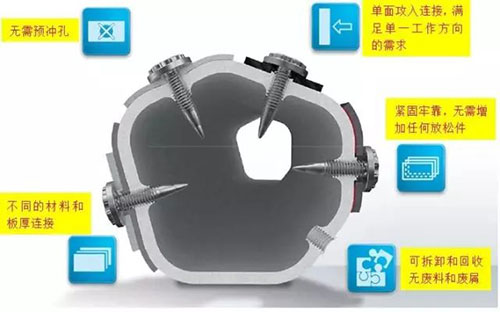

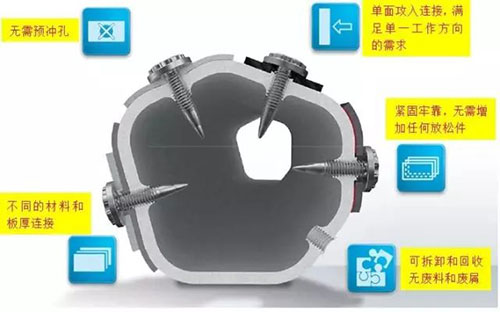

所以,,熱融緊固件的技術(shù)是應(yīng)運而生。下面這張圖是描述的熱融緊固技術(shù)的優(yōu)勢,。

無需預(yù)沖孔,、單面連接、可以完成鋁件與鋁件,、鋁件與鋼件的相互緊固連接……

許多歐洲汽車廠商早已經(jīng)開始使用熱融緊固技術(shù),,如捷豹XK和X150,奧迪R8,、A8,、TT Coupe、A6等,;歐洲的尼桑,、路虎、保時捷,、寶馬等眾多汽車品牌也都引入了該連接工藝;上汽通用剛上市的凱迪拉克CT6車型,,實現(xiàn)首次鋼鋁白車身國產(chǎn)化,,糅合了11種不同材質(zhì),也大量使用了這種連接技術(shù),。

FDS釘子使用特殊配方的硬質(zhì)合金材料制成,,該種螺釘?shù)牟少徶饕€是以國外進口為主,雖然國外很多車企都采用這種緊固技術(shù)多年了,,但是國內(nèi)自主品牌車企使用甚少,。釘子使用特殊配方的硬質(zhì)合金材料制成,該種螺釘?shù)牟少徶饕€是以國外進口為主,,雖然國外很多車企都采用這種緊固技術(shù)多年了,,但是國內(nèi)自主品牌車企使用甚少。

阿里巴巴

阿里巴巴 淘寶

淘寶