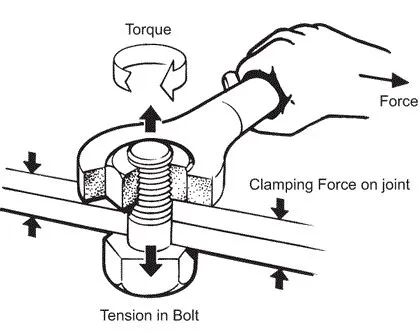

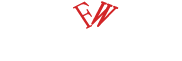

如上圖所示:施加扭矩旋轉(zhuǎn)螺栓后,,螺桿受力伸長了,,螺桿伸長產(chǎn)生夾緊力把連接件夾緊了,。我們知道,施加的扭矩并不像夾緊力那么簡單,,在通用公式中:力(F)*力矩(L)=扭矩M

也就是說螺栓旋轉(zhuǎn)的越多,,得到的扭矩越大。但是90%扭矩被摩擦力消耗掉了,,只有10%轉(zhuǎn)化為了夾緊力,。打個比方,當你上緊一顆工藝要求為10N·m力矩的螺栓時,,我們真正需要的是那1N·m軸向力矩,,大多數(shù)力矩都被摩擦力消耗掉了。

摩擦力和夾緊力是什么關(guān)系呢?通常情況下,,遵循50-40-10原則,,就是50%的螺栓頭下摩擦力,40%的螺紋副中摩擦力,,10%的夾緊力,。但是在一些條件下夾緊力的比例是可以變化的。

試想我們需要螺桿伸長而產(chǎn)生夾緊力,,扭矩越大螺桿可以伸的越長,,是不是扭力越大越好呢?我們施加的扭矩越大會使螺栓過度伸長,,螺栓超過屈服強度極限就會發(fā)生應(yīng)力斷裂,,從而失去了螺栓的連接作用。

在實際工作中,,不論是兩被連接體間的壓緊力還是螺栓上的軸向預(yù)緊力,,均很難檢測,也就很難予以直接控制,,因而,,人們采取了下述幾種方法予以間接控制。

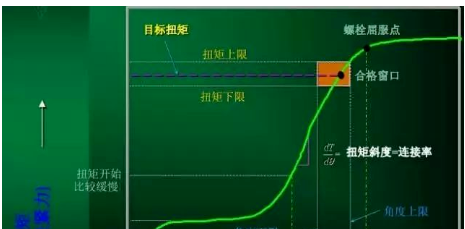

扭矩控制法

扭矩控制法是最初始也是最簡單的控制法,,它是基于螺紋連接時,,軸向夾緊力F擰緊時與擰緊扭矩T成正比關(guān)系,可用一個公式T=K·F來表示,,這個K則是扭矩系數(shù),。當一個螺釘設(shè)計出來時候他的軸向夾緊力F就是可知的,擰緊扭矩T通過工藝設(shè)定我們的擰緊扭矩也被工藝部門規(guī)范下來,。但是總裝車間經(jīng)常出現(xiàn)擰緊扭矩達到但是裝配的螺栓依然不合格,,這是為什么呢?

關(guān)鍵就在這個扭矩系數(shù),扭矩系數(shù)K的變化主要波動因素是綜合摩擦系數(shù)u,,也就是說螺栓,,螺孔的精度,,雜質(zhì),是否磕碰都會影響這個綜合摩擦系數(shù)u,。而且這個K值和溫度也有關(guān)系,,經(jīng)過日本住友公司通過實驗證明環(huán)境溫度每增加1℃,扭矩系數(shù)K就下降0.31%,。扭矩控制法到底是否精確呢,?給大家加深下影響,根據(jù)德國工程師協(xié)會擰緊實驗報告稱當擰緊力矩T的誤差為±0時(即無誤差施加扭矩)螺栓軸向夾緊力誤差可以達到±27.2%,。

應(yīng)用步驟:

◆直接或間接控制地加載扭矩

◆實際目標扭矩通常是屈服扭矩的50% to 85%

◆用在拴緊彈性區(qū)域

◆90%的加載扭矩用于克服摩擦力

◆預(yù)緊力正確度±25%

扭矩控制法的優(yōu)點是:成本低,,可以使用簡易的擰緊工具扭矩扳手來檢查擰緊質(zhì)量。

其缺點就是:擰緊精度不夠,,不能充分發(fā)揮材料潛力,,環(huán)境影響大(溫度,螺栓螺紋,,雜質(zhì),、磕碰等)。

扭矩-轉(zhuǎn)角控制法(TA)又稱超彈性控制法

扭矩-轉(zhuǎn)角控制法是先將螺栓擰到一個不大的扭矩,,一般會是擰緊力矩的40%-60%(由工藝驗證后制定),,再從此點開始,擰一個規(guī)定的轉(zhuǎn)角的控制方法,。

這種方法它是基于一定的轉(zhuǎn)角,,是螺栓產(chǎn)生一定的軸向伸長及連接件被壓縮了。這樣做的目的是將螺栓擰到緊密接觸面上,,并克服了一些表面凹凸不平等不均勻因素,,而后面所需求的軸向夾緊力由轉(zhuǎn)角產(chǎn)生。在計算轉(zhuǎn)角之后,,摩擦阻力對軸向夾緊力的影響不復(fù)存在,,所以其精度比單純的扭矩控制法要高,扭矩控制法的要點就是測量轉(zhuǎn)角的起點,,一旦這個轉(zhuǎn)角確定下來我們就可以獲得相當高擰緊精度,。

由于有了比較先進擰緊方法于是產(chǎn)生了一種適應(yīng)生產(chǎn)力的工具,就是電動擰緊工具,,它是由電機—驅(qū)動齒-彎頭齒輪-傳感器等構(gòu)成,,可以相對比較容易的設(shè)定預(yù)警力矩及起始轉(zhuǎn)角。

應(yīng)用步驟:

◆應(yīng)用一個固定扭矩 (起始(開門)扭矩)

◆轉(zhuǎn)動扣緊件到達預(yù)定轉(zhuǎn)角

◆離屈服擰緊的最初階段,, 此刻也用在彈性區(qū)域,。

◆需要用試驗確定起始(開門)扭矩與轉(zhuǎn)角參數(shù)

◆預(yù)緊力正確度±15%

扭矩-轉(zhuǎn)角控制法(TA)優(yōu)點:擰緊精度高,,可以獲得較大的軸向夾緊力。

缺點:其控制系統(tǒng)比較復(fù)雜,需要測量預(yù)緊扭矩及轉(zhuǎn)角2個數(shù)據(jù),,質(zhì)量部門不易找出適當?shù)姆椒▽Q緊結(jié)果進行檢查跟進。

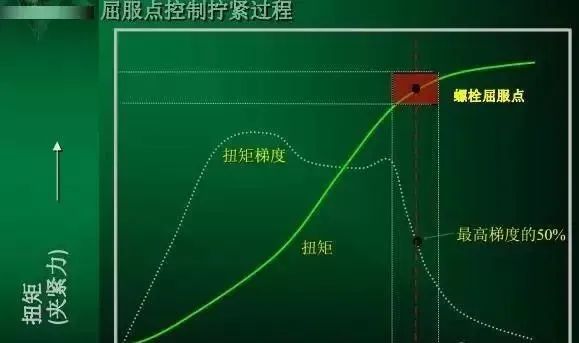

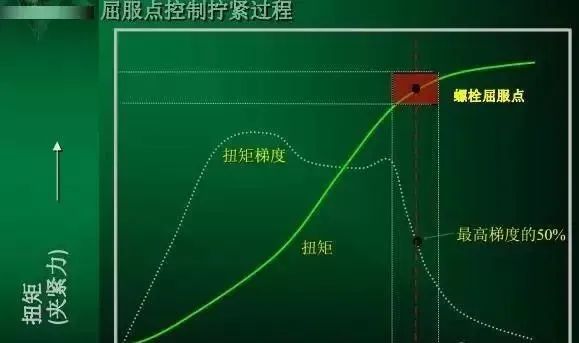

屈服點控制法(TG)

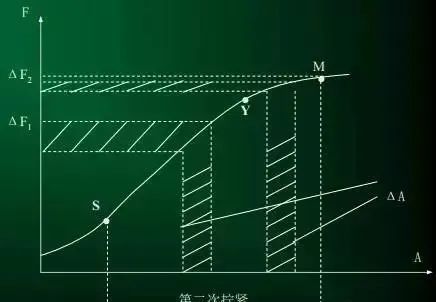

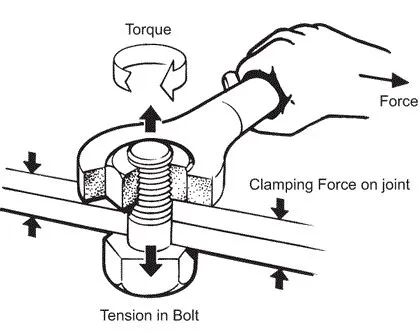

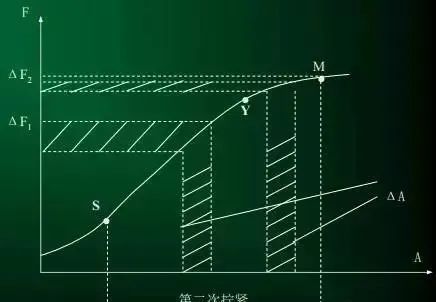

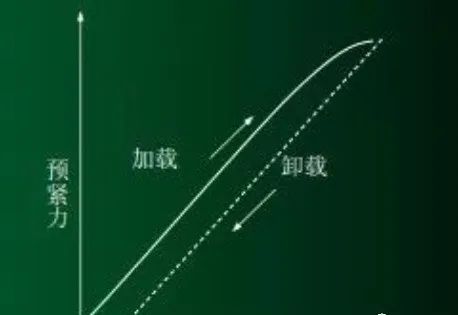

通過上面夾緊力圖即可看出,同樣的轉(zhuǎn)角誤差在其朔性區(qū)的螺栓軸向預(yù)緊力誤差ΔF2比彈性區(qū)的螺栓軸向預(yù)緊力誤差ΔF1要小得多。屈服點控制法就是把螺栓擰緊至屈服點后,,停止擰緊的一種方法。它是利用材料屈服的現(xiàn)象而發(fā)展起來的一種高精度的擰緊方法,。這種控制方法,是通過對擰緊的扭矩/轉(zhuǎn)角曲線斜率的連續(xù)計算和判斷來確定屈服點的,。

螺栓在擰緊的過程中,,其扭矩/轉(zhuǎn)角的變化曲線見扭矩、扭矩斜率對比圖,。真正的擰緊開始時,,斜率上升很快,之后經(jīng)過簡短的變緩后而保持恒定( a_b區(qū)間),。過b點后,,其斜率經(jīng)簡短的緩慢下降后,又快速下降,。當斜率下降一定值時(一般定義,,當其斜率下降到最大值的二分之一時),說明已達到屈服點(即扭矩對比圖中的Q點),,立即發(fā)出停止擰緊信號,。屈服點控制法的擰緊精度是非常高的,其預(yù)緊力的誤差可以控制在±4%以內(nèi),,但其精度主要是取決于螺栓本身的屈服強度,。

◆扭矩與轉(zhuǎn)角是在擰緊中受到監(jiān)控

◆當一點最大值梯度下降時來判別最大梯度與屈服點

◆利用最大壓緊力潛能

◆摩擦力未減小

◆允許每次擰緊的觀察扭矩轉(zhuǎn)角

◆螺栓不能再使用

◆預(yù)緊力正確度±8%

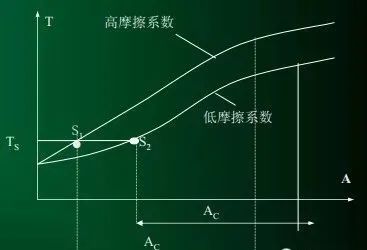

落座點—轉(zhuǎn)角控制法 (SPA)

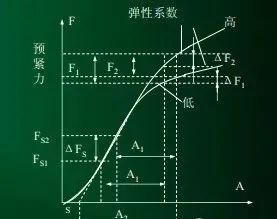

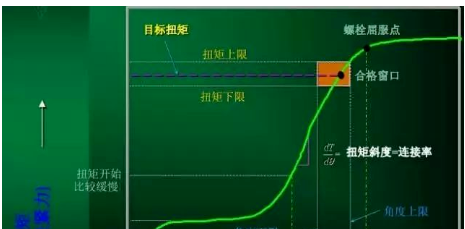

落座點—轉(zhuǎn)角控制法是最近新出現(xiàn)的一種控制方法,它是在扭矩-轉(zhuǎn)角T-A法基礎(chǔ)上發(fā)展起來的,。TA法是以某一預(yù)扭矩Ts為轉(zhuǎn)角的起點,,而SPA法計算轉(zhuǎn)角的起點,采用扭矩曲線的線性段斜率與轉(zhuǎn)角A坐標的交點S(見圖),。

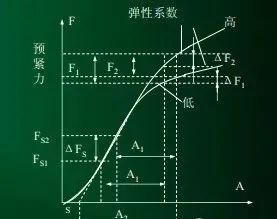

圖中F1是TA法最大螺栓軸向預(yù)緊力誤差,,F(xiàn)2是SPA法最大螺栓軸向預(yù)緊力誤差。從圖中可見,,采用TA法時,,由于預(yù)扭矩TS的誤差(ΔTs=Ts2-Ts1,對應(yīng)產(chǎn)生了螺栓軸向預(yù)緊力誤差ΔFs),,在轉(zhuǎn)過相同的轉(zhuǎn)角A1后,,相對于兩個彈性系數(shù)高低不同的擰緊工況,其螺栓軸向預(yù)緊力誤差為F1,;即使是彈性系數(shù)相等的,,但由于ΔTs 的存在,,也有一定的誤差(見圖中的ΔF1、ΔF2),。

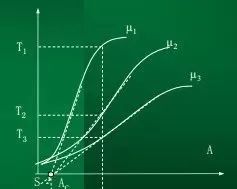

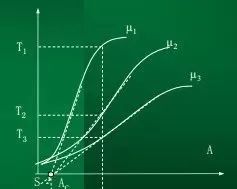

如若采用SPA法,,由于是均從落座點S開始轉(zhuǎn)過A2轉(zhuǎn)角后,相對于兩個彈性系數(shù)高低不同的擰緊工況,,其螺栓軸向預(yù)緊力誤差為F2,。顯然F2小于F1,即落座點—轉(zhuǎn)角控制法擰緊精度高于扭矩-轉(zhuǎn)角控制法,。采用SPA法,,摩擦系數(shù)大小對于螺栓軸向預(yù)緊力的影響幾乎可以完全消除,下一圖為擰緊中不同摩擦系數(shù)所對應(yīng)的扭矩-轉(zhuǎn)角關(guān)系曲線,。圖中摩擦系數(shù):μ1>μ2>μ3,。

雖然不同的摩擦系數(shù)所對應(yīng)的扭矩-轉(zhuǎn)角關(guān)系曲線的斜率不同,但其落座點(曲線線性段的斜率與橫軸的交點)相差不大,。故從此點再擰一個角度Ac,,不同摩擦系數(shù)對螺栓軸向預(yù)緊力的影響基本可以消除。

SPA法與TA法比較,,其主要優(yōu)點是:能克服在Ts時已產(chǎn)生的扭矩誤差,,因此,可以進一步提高擰緊精度,。

螺栓伸長法(QA)

QA法是通過測量螺栓的伸長量來確定是否達到屈服點的一種控制方法,,雖然每一個螺栓的屈服強度不一致,也會給擰緊帶來誤差,,但其誤差一般都非常小,。在QA法中所采取的測量螺栓伸長量的方法,一般是用超聲波測量,,超聲波的回聲頻率隨螺栓的伸長而加大,,所以,一定的回聲頻率就代表了一定的伸長量,。

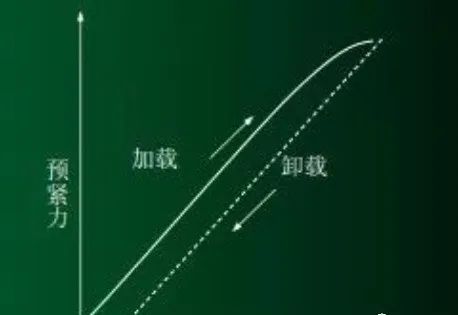

圖示就是QA法的原理,,由于螺栓在擰緊和擰松時,用超聲儀所測得的回聲頻率隨螺栓的擰緊(伸長)和擰松(減小伸長量)而發(fā)生變化的曲線并不重合,,同一螺栓軸向預(yù)緊力的上升頻率低于下降頻率,。這樣,在用來測量螺栓的屈服點時應(yīng)予以注意,。

扭矩斜率法

扭矩斜率法是以扭矩-轉(zhuǎn)角曲線中的扭矩斜率值的變化作為指標對初始預(yù)緊力進行控制的一種方法,。該擰緊方法通常把螺栓的屈服緊固軸力作為控制初始預(yù)緊力的目標值。該擰緊方法一般在螺栓初始預(yù)緊力離散度要求較小并且可最大限度地利用螺栓強度的情況下使用,。

但是由于該擰緊方法對初始預(yù)緊力的控制與塑性區(qū)的轉(zhuǎn)角法基本相同,,所以,,需要對螺栓的屈服點進行嚴格的控制。該擰緊方法與塑性區(qū)的轉(zhuǎn)角法相比,,螺栓的塑性即反復(fù)使用等方面出現(xiàn)的問題較少,,有一定的優(yōu)勢,但是,,緊固工具比較復(fù)雜,,也比較昂貴。

阿里巴巴

阿里巴巴 淘寶

淘寶